Überlegene Effizienz beim Abbau von Asphalt und Beton

Wie Pneumatiktechnologie eine schnelle Belagsentfernung ermöglicht

Druckluftmeißel arbeiten damit, dass Druckluft Oberflächen mit etwa 1800 bis 2500 Schlägen pro Minute bearbeitet, was manuelle Werkzeuge bei Straßenbauarbeiten deutlich übertrifft. Von führenden Geräteherstellern durchgeführte Tests zeigen, dass diese Maschinen Asphaltdecken etwa 40 Prozent schneller durchbrechen können als herkömmliche elektrische Bohrhammer. Diese Geschwindigkeit ist bei großen Baustellen entscheidend, wo Zeit Geld ist. Daher entscheiden sich Auftragnehmer oft für Druckluftgeräte, beispielsweise bei der Sanierung von Autobahnen oder der Umgestaltung stark befahrener Kreuzungen, wo Verkehrsbehinderungen hohe Kosten verursachen.

Präzises Brechen für gezielte Reparaturen mit minimalem Abfall

Durch verstellbare Schlagstärken können Bediener beschädigten Beton gezielt entfernen, ohne angrenzende Strukturen zu beschädigen. Eine Fallstudie aus dem Jahr 2022 ergab, dass diese Präzision den Materialabfall im Vergleich zu hydraulischen Alternativen um 32 % reduziert. Geringere Abfallmengen senken die Entsorgungskosten und beschleunigen die Reparaturzeiten – entscheidende Vorteile, wenn Arbeiten unter engen Sperrfristen im Verkehrsbetrieb durchgeführt werden.

Dateneinblick: 30 % schnellere Abwicklung von Straßenreparaturen mit pneumatischen Meißelmaschinen

Städte, die auf pneumatische Systeme umgestellt haben, schließen ihre Projekte laut Zahlen des Construction Equipment Report des vergangenen Jahres etwa 27 bis 33 Prozent schneller ab. Warum? Nun, es gibt kein Warten darauf, dass diese Werkzeuge erst warm laufen müssen. Außerdem wiegen sie 25 Kilogramm weniger als vergleichbare elektrische Modelle, was die Handhabung auf der Baustelle erleichtert. Zudem funktionieren sie genauso gut bei normalen Asphaltstraßen wie auch bei widerstandsfähigerem Stahlbeton. Kein Wunder also, dass fast sieben von zehn städtischen Instandhaltungsteams pneumatische Meißelmaschinen mittlerweile bevorzugt einsetzen, um lästige Schlaglöcher in Notfällen zu beheben oder im Laufe des Jahres routinemäßige Infrastrukturreparaturen durchzuführen.

Überlegene Manövrierbarkeit in dichten urbanen Arbeitsbereichen

Kompaktes und leichtes Design für einfachen Transport in städtischen Umgebungen

Pneumatische Brecher sind 20–40 % leichter als herkömmliche hydraulische Modelle, was die Portabilität in dicht besiedelten städtischen Gebieten verbessert. Die Teams können sie problemlos durch enge Gassen, Treppenhäuser und beengte Baustellen bewegen, die für schwerere Geräte unzugänglich sind. Laut einer kommunalen Gerätestudie aus dem Jahr 2022 verringerte dieser Vorteil die Aufbauzeit in Innenstadtgebieten mit Parkbeschränkungen um 28 %.

Flexibilität bei Grabarbeiten, Reparaturen und anderen kommunalen Anwendungen

Diese Geräte bewältigen wirklich alle möglichen komplizierten städtischen Arbeiten ziemlich gut, sei es das Reparieren von Gehwegen oder das Verlegen neuer Versorgungsleitungen. Was sie auszeichnet, ist die Möglichkeit für die Arbeiter, problemlos zwischen dem Ausheben von Gräben und dem Aufbrechen von Fahrbahndecken zu wechseln, ohne dass zusätzliches Gerät bereitliegen muss. Das gesamte System arbeitet mit Druckluft, wodurch die Bediener eine deutlich bessere Kontrolle haben, wenn in der Nähe empfindlicher unterirdischer Einrichtungen gearbeitet wird. Bedenken Sie: In städtischen Gebieten sind deutlich mehr Gasleitungen und Glasfaserkabel im Boden verlegt als in Vororten. Einige Studien zeigen eine bis zu 80 Prozent höhere Dichte in urbanen Gebieten. Diese Dichte macht Präzision bei allen Ausgrabungsarbeiten absolut unerlässlich.

Vergleichsvorteil: Druckluft- vs. Hydraulikhammer im Hinblick auf die Zugänglichkeit in städtischen Bereichen

Während hydraulische Meißelhämmer eine höhere Kraft erzeugen, zeichnen sich pneumatische Geräte durch bessere Manövrierbarkeit aus. Ein Feldtest in Chicago aus dem Jahr 2023 zeigte, dass sie 37 % weniger Platz für die Aufstellung benötigen und bei Brückenbelagsreparaturen 52 % weniger Abgase emittieren. Dadurch eignen sie sich besser für Städte mit strengen Vorschriften zur Standzeit und fußgängerreichen Umgebungen.

Verbesserte Bediensicherheit durch reduziertes Geräusch- und Vibrationsniveau

Pneumatische Meißelhämmer unterstützen moderne Sicherheitsstandards, indem sie körperliche Belastungen und Umweltgefahren während längerer Einsätze minimieren.

Geringere Geräuschentwicklung erfüllt strenge städtische Schallvorschriften

Optimierte Luftkanäle und integrierte Schalldämpfer senken das Betriebsgeräusch auf 82 dB(A) – 15 % leiser als hydraulische Modelle – und liegen damit im Einklang mit den Tagesgrenzwerten von 85 dB(A) in Städten wie New York und London. Im Vergleich überschreiten dieselbetriebene Geräte oft 90 dB(A), was den Einsatz von Schallschutzwänden erforderlich macht, die den Fortschritt verzögern und die Kosten erhöhen.

Verringerte Vibration verbessert den Komfort bei langen Arbeitsschichten

Die neueste Vibrationsdämpfungstechnik hält die Belastung von Hand und Arm bei etwa 4,2 m/s², was deutlich unter dem EU-Sicherheitslimit von 5,0 m/s² liegt. Jüngste Feldtests aus dem Jahr 2024 zeigten, dass Arbeiter, die pneumatische Meißelhämmer verwendeten, nach kompletten Arbeitstagen deutlich weniger ermüdet waren als Kollegen mit hydraulischen Werkzeugen – die Differenz betrug etwa 37 % weniger Ermüdung während langer 8-Stunden-Schichten. Woran liegt das? Hersteller haben daran gearbeitet, die Ergonomie durch verbesserte Konstruktionsmerkmale zu optimieren, wie zum Beispiel Gummigriffeinlagen, die Stöße absorbieren, oder Kolben, die die Kraftverteilung ausgleichen und so den lästigen Rückstoßeffekt verringern, über den sich viele Arbeiter beschweren.

Hohe Schlagkraft im Einklang mit Umwelt- und Sicherheitsstandards

Pneumatische Systeme liefern 18–23 Joule Schlagenergie und erfüllen dabei die Vibrationsvorschriften von OSHA gemäß 29 CFR 1926.300. Die gleichmäßige Kraftübertragung minimiert plötzliche Ruckbewegungen, die laut NIOSH-Daten für 28 % der muskuloskelettalen Verletzungen bei Bedienern verantwortlich sind.

Kosteneffiziente Langlebigkeit und geringer Wartungsaufwand für routinemäßige Straßenarbeiten

Pneumatische Meißelhämmer bieten langfristigen Nutzen durch robuste Konstruktion und einfache Wartung, insbesondere bei leichten bis mittelschweren Anwendungen wie Schlaglochreparaturen und Gehweginstandsetzungen.

Zuverlässigkeit bei Instandhaltungsarbeiten im leichten bis mittleren Bereich

Aus gehärteten Stahlteilen und mit vibrationsdämpfenden Griffen gebaut, halten diese Werkzeuge 200–300 tägliche Schlagzyklen bei typischen Asphaltreparaturen stand. Kommunale Betreiber berichten von Wartungsintervallen von 12–18 Monaten, bevor größere Teile ausgetauscht werden müssen, was die Haltbarkeit gegenüber elektrischen Modellen bei saisonalen Wartungsaufgaben übertrifft.

Einfaches Design reduziert Ausfallzeiten und den Wartungsaufwand

Mit 40 % weniger beweglichen Teilen als hydraulische Systeme ermöglichen pneumatische Meißel eine schnelle Wartung vor Ort. Der filterwechsel ohne Werkzeug und modulare Spannvorrichtungen erlauben die meisten Reparaturen in unter 30 Minuten mit einfachen Schraubenschlüsseln – deutlich schneller als die zweistündigen Spülvorgänge, die bei hydraulischen Geräten erforderlich sind.

Vorteile bei den Gesamtbetriebskosten im Vergleich zu hydraulischen Alternativen

Studien zeigen, dass pneumatische Systeme die Wartungskosten über einen Zeitraum von fünf Jahren um etwa 55 % senken können. Kommunen sparen in der Regel etwa 18.000 $ pro Jahr und Gerät, hauptsächlich weil Dichtungen seltener ausgetauscht werden müssen und der gesamte Energieverbrauch deutlich sinkt. Ein weiterer großer Vorteil ist, dass diese Systeme kein Hydraulikfluid enthalten, wodurch keine Gefahr einer Umweltverschmutzung besteht und auch die lästigen EPA-Berichte entfallen. Zudem ermöglichen modulare Überholungssätze, dass die Ausrüstung 3 bis 4 Jahre länger hält, bevor ein kompletter Austausch notwendig wird, was für budgetbewusste Gemeinden, die ihre Ressourcen besser nutzen möchten, finanziell sinnvoll ist.

FAQ

Was sind pneumatische Meißelhämmer?

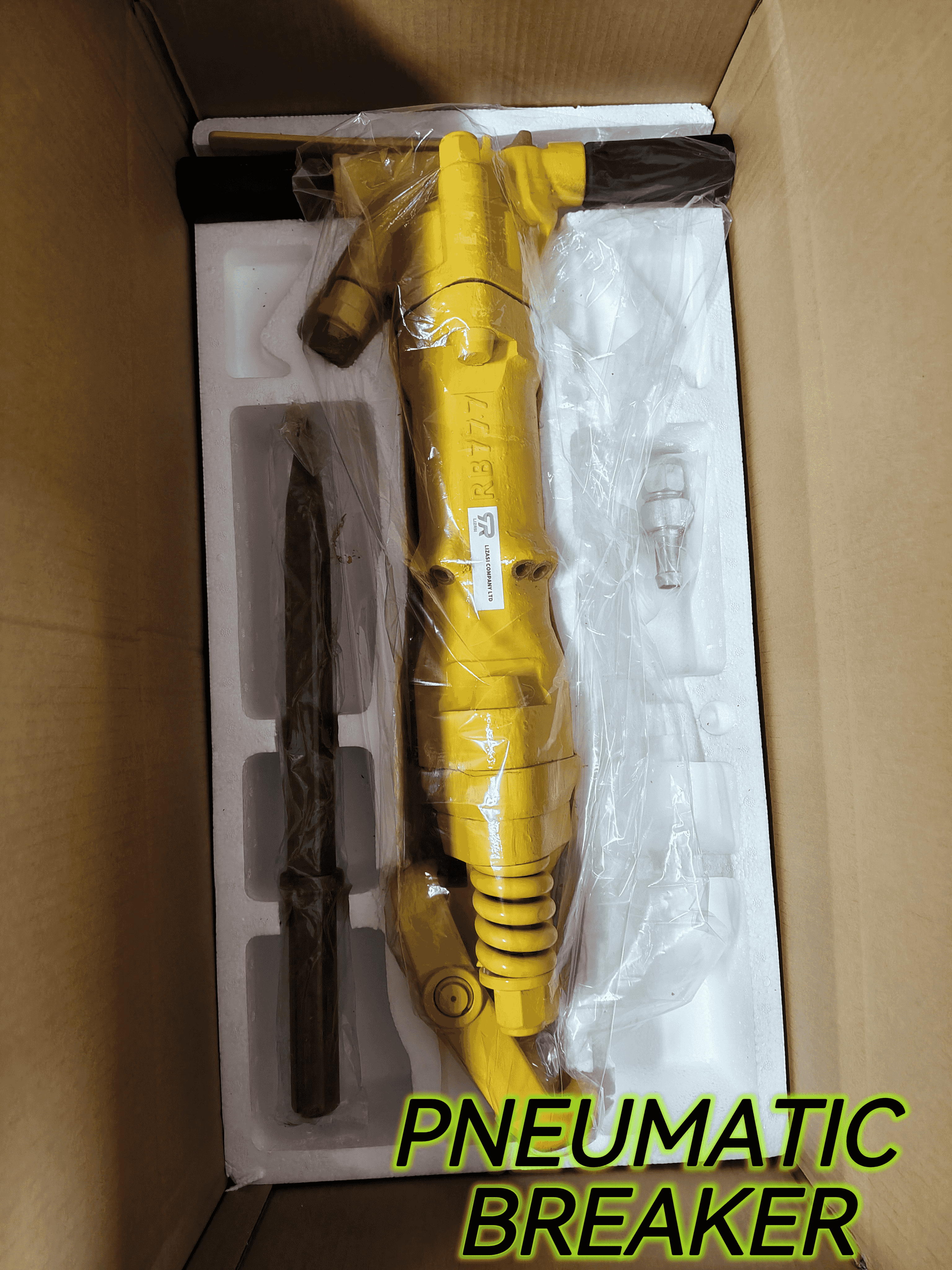

Pneumatische Meißelhämmer sind Werkzeuge, die Druckluft nutzen, um starke Schläge auszuführen, wodurch sie besonders effizient bei Abrissarbeiten wie dem Durchbrechen von Asphalt und Beton sind.

Warum sollte ein Unternehmer pneumatische Meißelhämmer gegenüber hydraulischen oder elektrischen Optionen wählen?

Auftragnehmer bevorzugen pneumatische Meißelhammer möglicherweise aufgrund ihrer schnelleren Arbeitsgeschwindigkeit, des geringen Gewichts, der niedrigeren Wartungskosten, der höheren Manövrierbarkeit und der reduzierten Umweltbelastung im Vergleich zu hydraulischen Alternativen.

Wie verbessern pneumatische Meißelhammer die Sicherheit?

Sie minimieren Lärm und Vibrationen, verringern die körperliche Belastung der Bediener und entsprechen den städtischen Schallschutzvorschriften. Dadurch können die Bediener längere Schichten bei geringerer Ermüdung arbeiten.

Sind pneumatische Systeme kosteneffektiv?

Ja, pneumatische Systeme weisen in der Regel niedrigere Wartungs- und Betriebskosten auf, und Studien zeigen erhebliche Einsparungen für Kommunen im Laufe der Zeit aufgrund eines geringeren Teileaustauschs und eines niedrigeren Energieverbrauchs.