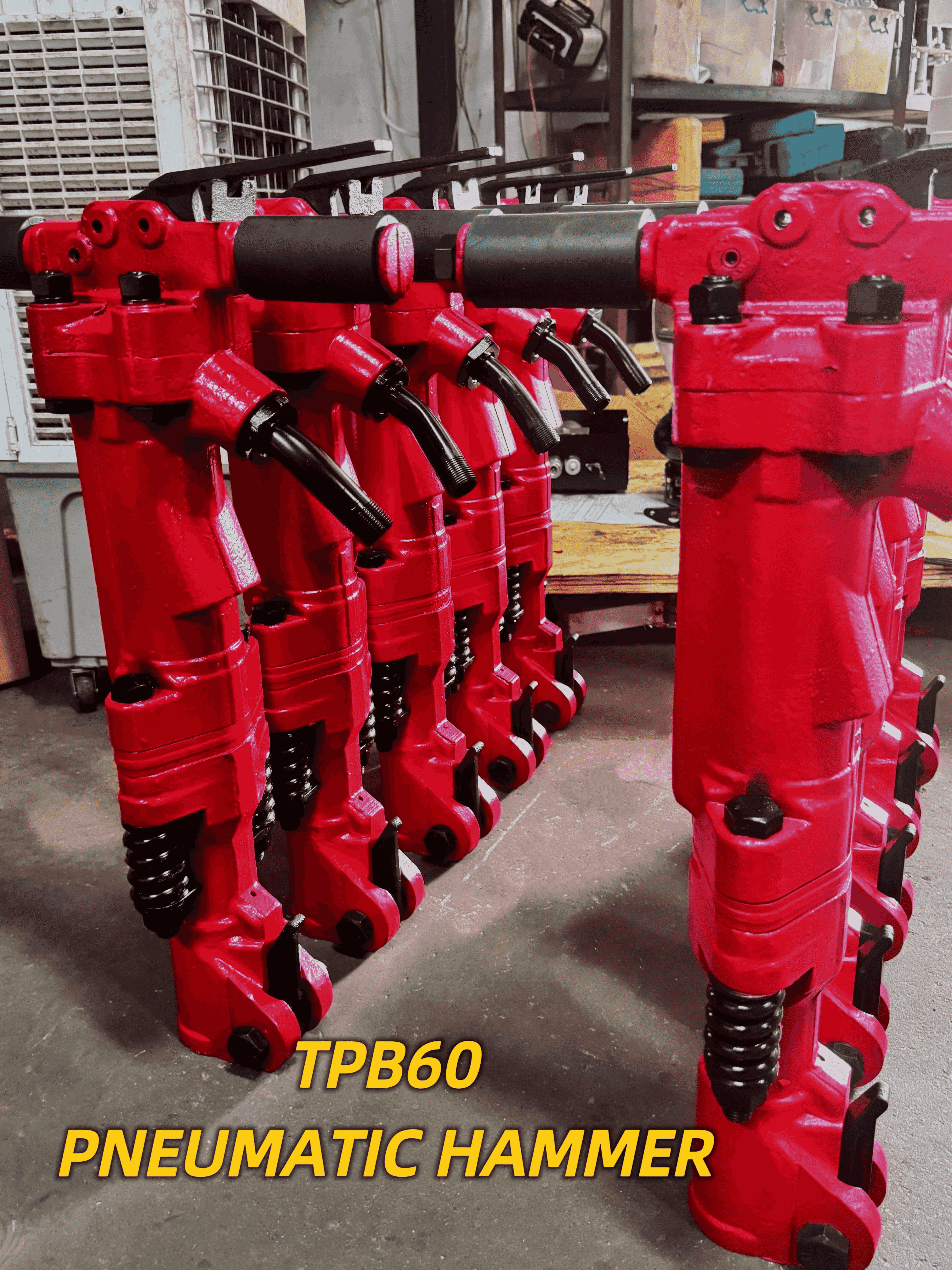

Robuste Konstruktion: Die Materialwissenschaft hinter der Zuverlässigkeit pneumatischer Meißel

Geschmiedete Stahlgehäuse und wärmebehandelte Schlagkomponenten

Die Haltbarkeit eines pneumatischen Meißelhämmer beginnt mit einer anspruchsvollen Metallbearbeitung im Hintergrund. Der Stahlgehäuse wird einer gezielten Abschreck- und Anlasverfahren unterzogen, um den idealen Kompromiss zwischen ausreichender Härte für eine lange Lebensdauer und ausreichender Zähigkeit zu finden, um Belastungen standzuhalten, ohne bei Einsätzen wie dem Abriss alter Gebäude in Städten vollständig zu zerbrechen. Bei Bauteilen, die die Hauptbelastung erfahren, setzen Hersteller Carbonitrier-Verfahren ein, was im Grunde bedeutet, dass diese Oberflächen besonders verschleißfest gemacht werden, während das Innere flexibel genug bleibt, um unter Druck nicht zu brechen. Dies trägt dazu bei, auch nach unzähligen Schlägen gegen Beton und Stein eine gleichbleibende Leistung aufrechtzuerhalten. Laut Feldberichten von Baustellen in ganz Nordamerika bleiben Geräte, die mit diesen Materialien hergestellt wurden, bei laufenden Infrastrukturprojekten rund 9 von 10 Mal einsatzbereit.

Korrosionsbeständige Beschichtungen für städtische und Versorgungsumgebungen

In kommunalen Umgebungen sind Geräte ständiger Belastung durch korrosive Stoffe wie Auftausalze und unterirdische Chemikalien ausgesetzt. Mehrstufige Oberflächenbehandlungen schützen vor Zerfall:

- Elektrolytische Abscheidung bildet Zink-Nickel-Legierungsbarrieren mit einer Salzsprühbeständigkeit von über 720 Stunden

- Hybridpulver aus Epoxidharz und Polyester bieten dauerhaften, schlagfesten Schutz

- Kathodischer Korrosionsschutz systeme unterdrücken elektrochemische Korrosion aktiv

Diese Beschichtungen verlängern die Lebensdauer um das 3,5-Fache in anspruchsvollen Bereichen wie Kläranlagen und Küstenstraßenbau. Durch die Verhinderung von Lochfraßkorrosion, einer häufigen Ursache für den Ausfall hydraulischer Systeme, gewährleisten sie langfristige Zuverlässigkeit in kontaminierten Umgebungen.

Wartungsarmes Design: Maximale Verfügbarkeit im kommunalen Betrieb

Gedichtete Schmiersysteme reduzieren Ausfallzeiten um bis zu 37 %

Geschlossene Schmiersysteme halten Feuchtigkeit, Staub und alle Arten von Chemikalien fern, die auf Baustellen in Städten leicht in Geräte eindringen können. Diese Systeme halten etwa dreimal länger zwischen den Wartungen im Vergleich zu herkömmlichen offenen Systemen, was bedeutet, dass unerwartete Ausfälle und Reparaturen seltener auftreten. Die automatische Schmierung schützt die Komponenten auch bei starken Temperaturschwankungen – von extrem kalten (-20 Grad) bis hin zu heißen Sommertagen (rund 50 Grad Celsius). Die Arbeiter müssen während des Betriebs nicht manuell prüfen oder Schmiermittel nachfüllen. Studien zeigen, dass dadurch die Verlustzeit um etwa 37 Prozent reduziert werden kann. Angesichts der hohen Kosten, die Städte jährlich aufgrund von Wartungsverzögerungen entstehen – laut Ponemon-Studie aus 2023 etwa 740.000 Dollar – ist die Investition in diese geschlossenen Systeme aus wirtschaftlicher Sicht sinnvoll, um wichtige Infrastrukturprojekte kontinuierlich voranzutreiben.

Werkzeuglose Bit-Halterung und modulare Ventilbaugruppen

Austauschbare Komponenten vor Ort ermöglichen schnelle Reparaturen ohne Werkstattunterstützung:

- Werkzeugloser Meißelwechsel verwendet federbelastete Klemmringe zur Sicherung der Meißel, wodurch Verluste von Befestigungselementen bei Gehwegreparaturen vermieden werden

- Modulare Ventilkartuschen können in unter 8 Minuten ausgetauscht werden, sogar während einer Mittagspause

- Standardisierte Baugruppen reduzieren den Bedarf an Ersatzteilen um 60 %

Dieses modulare Design verkürzt die durchschnittliche Reparaturzeit (MTTR) um 45 % im Vergleich zu geschweißten Einheiten und ermöglicht einfache Komponenten-Upgrades. Die Einsatzteams behalten beim Aufbrechen von Fahrbahnen oder beim Graben ihre Effizienz bei und vermeiden Verzögerungen durch Technikereinsätze.

Konsistente Leistung auf verschiedenen kommunalen Untergründen und unter wechselnden Bedingungen

Stabiler Energieübertrag in Asphalt, Beton und gemischten Oberflächen

Druckluftmeißel liefern dank ihrer speziell konstruierten Luftventile kontinuierlich starke Schlagkraft bei allen Arten von städtischen Baustoffen. Die Arbeiter stellen fest, dass sie alte Betonflächen genauso leicht zertrümmern können wie Asphalt oder widerstandsfähige Verbundmischungen mit eingebetteten Bewehrungsstäben durchtrennen. Was diese Werkzeuge besonders auszeichnet, ist ihr Direktantrieb, der den Schlagrahmen automatisch abstimmelt. Das bedeutet keine Energieverschwendung und definitiv keine lästigen Blockierungen, wie sie ältere Geräte oft aufweisen. Die Teams schätzen, dass sie nicht anhalten und Einstellungen verändern müssen, wenn sie mitten im Einsatz zwischen verschiedenen Materialien wechseln. Für Auftragnehmer, die gegen Fristen arbeiten, bedeutet diese Zuverlässigkeit echte Kosteneinsparungen und termingerechte Projektabschlüsse statt Verspätungen.

Schwingungsreduktionstechnologien zur Verbesserung der Bediensicherheit und der Lebensdauer der Ausrüstung

Moderne pneumatische Meißelhämmer integrieren mehrstufige Vibrationsdämpfungssysteme, die die Belastung des Bedieners durch schädliche Schwingungen im Vergleich zu älteren Modellen um 60 % reduzieren. Wichtige Elemente umfassen:

- Gegenmassenkolben die harmonische Frequenzen neutralisieren

- Polymer-gekoppelte Griffe zur Schockabsorption

- Dynamische Dämpfer innerhalb des Schlagmechanismus

Niedrigere Vibrationsniveaus verringern die Belastung des Bewegungsapparats und das Risiko des Weißfinger-Syndroms, wodurch die Einhaltung von Sicherheitsvorschriften bei längeren Einsätzen wie Reparaturen von Bordsteinen oder Sturzabläufen verbessert wird. Geringere Belastung der internen Komponenten verlängert zudem die Lebensdauer der Ausrüstung um bis zu 40 %.

Ergonomisches Engineering: Bedienerzentrierte Zuverlässigkeit für den täglichen Einsatz in städtischen Umgebungen

Optimiertes Gewichts-Leistungs-Verhältnis bei pneumatischen Meißelhammermodellen unter 25 kg

Wenn in beengten städtischen Umgebungen gearbeitet wird, ist es sehr wichtig, dass die Bediener nicht übermäßig ermüden. Die neueren pneumatischen Meißelhämmer, die weniger als 25 Kilogramm wiegen, treffen die richtige Balance zwischen ausreichender Schlagkraft und guter Handhabbarkeit. Durch den Einsatz leichterer Materialien und eine verkleinerte Bauform können diese Werkzeuge weiterhin Beton durchbrechen, belasten den Körper aber deutlich weniger. Arbeiter, die sie getestet haben, berichteten von etwa einem Drittel weniger Muskelkater nach achtstündigen Arbeitstagen im Vergleich zu den alten, schweren Geräten, die sie zuvor verwendeten. Das bedeutet eine bessere Kontrolle bei der Ausführung von Arbeiten wie dem Graben von Leitungsgräben oder dem Aufbrechen von Gehwegen, da müde Hände Fehler verursachen.

Rückstau-Schutzmechanismen und ausgewogenes Schwerpunkt-Design

Ein plötzlicher Rückstau beim Zerbrechen von Asphalt birgt erhebliche Sicherheitsrisiken. Fortschrittliche Meißelhämmer begegnen diesem Problem mit zwei integrierten Lösungen:

- Hydraulische Dämpfungssysteme die plötzliche kinetische Spitzen absorbieren

- Präzise Massenverteilung positionierung des Schwerpunkts nahe dem Griff des Bedieners

Dieser doppelte Ansatz reduziert Rückstoßvorfälle um bis zu 40 % und verbessert die Kontrolle auf unebenen oder vertikalen Oberflächen. Durch das ausgewogene Design können Einzelbediener das Werkzeug effektiv in dicht besiedelten Fußgängerbereichen handhaben, wodurch Sicherheit und Effizienz bei Gehweg- oder Sturmablaufreparaturen gewährleistet sind.

FAQ

Welchem Zweck dienen Aufkohlungstechniken bei Druckluftmeißeln?

Aufkohlungstechniken bei Druckluftmeißeln dienen dazu, die Oberflächenbereiche äußerst verschleißfest zu machen, während das Innere flexibel genug bleibt, um ein Brechen unter Druck zu vermeiden.

Um wie viel können geschlossene Schmiersysteme die Ausfallzeiten reduzieren?

Geschlossene Schmiersysteme können die Ausfallzeiten um etwa 37 % reduzieren, was weniger unerwartete Ausfälle und Reparaturen bedeutet.

Welche Vorteile bieten werkzeuglose Meißelhalterungen und modulare Ventilbaugruppen?

Die werkzeuglose Halterung der Meißel und die modularen Ventilbaugruppen ermöglichen schnelle Reparaturen ohne Werkstattunterstützung, verkürzen die durchschnittliche Reparaturzeit und erlauben eine einfache Komponentenaufrüstung.

Warum sind Vibrationsreduktionstechnologien bei Druckluftmeißeln wichtig?

Vibrationsreduktionstechnologien sind entscheidend, da sie die Belastung des Bedieners durch Schwingungen verringern, muskuloskelettale Beschwerden reduzieren, das Weiße-Finger-Syndrom verhindern und die Lebensdauer des Geräts insgesamt verbessern.

Inhaltsverzeichnis

- Robuste Konstruktion: Die Materialwissenschaft hinter der Zuverlässigkeit pneumatischer Meißel

- Wartungsarmes Design: Maximale Verfügbarkeit im kommunalen Betrieb

- Konsistente Leistung auf verschiedenen kommunalen Untergründen und unter wechselnden Bedingungen

- Ergonomisches Engineering: Bedienerzentrierte Zuverlässigkeit für den täglichen Einsatz in städtischen Umgebungen

- FAQ