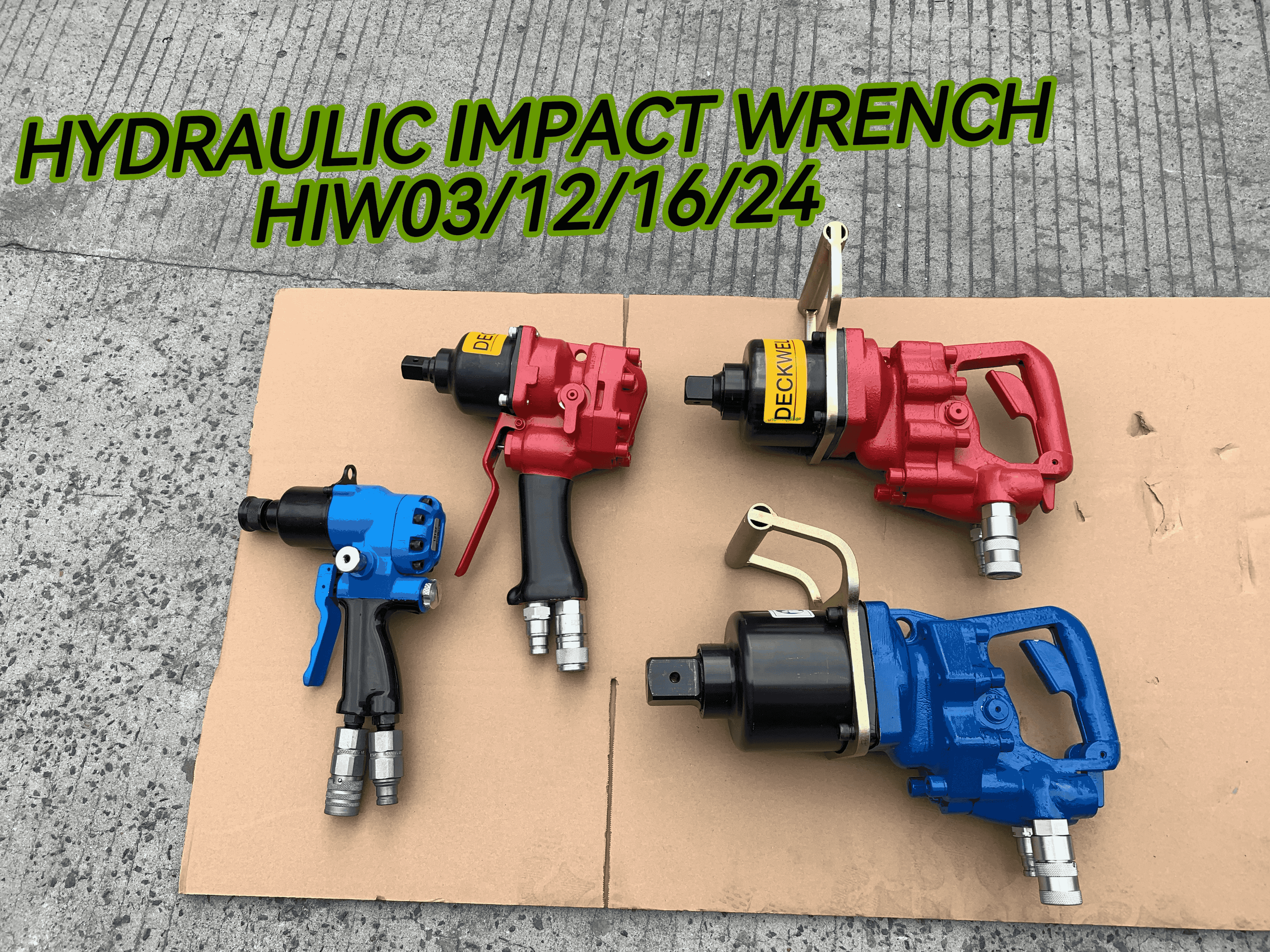

Qu'est-ce qu'une clé à chocs hydraulique et comment fonctionne-t-elle en boulonnage intensif

La clé à chocs hydraulique fonctionne en transformant un fluide sous pression en puissance de rotation grâce à un système spécial de piston et de marteau à l'intérieur. Ces outils se distinguent des versions pneumatiques ou électriques car ils s'appuient sur des systèmes hydrauliques capables de produire une pression dépassant 70 MPa, soit environ 10 000 psi. Cela les rend idéaux pour des travaux intensifs, comme le serrage de boulons sur de grands pipelines où des brides doivent être solidement connectées. Lorsque l'huile hydraulique circule dans l'appareil, elle pousse contre un composant rotor qui frappe ensuite une enclume de manière répétée. Ce mouvement alternatif permet de desserrer des écrous et des boulons grippés ou d'appliquer précisément le couple requis pour des besoins spécifiques de fixation. Le design inclut des bras de réaction qui absorbent toutes les forces importantes générées pendant le fonctionnement, empêchant ainsi l'outil de glisser lors de travaux sur des connexions critiques dans des environnements industriels.

Capacités de couple : Mesure de la performance jusqu'à 100 000 Nm

Dans des situations très difficiles où le couple nécessaire est compris entre 25 000 et 100 000 Nm, ces outils spécialisés brillent. Pensez à des applications comme fixer ces énormes dents de seau sur des pelles minières ou maintenir ensemble des pièces de plateformes de forage offshore. Les clés électriques classiques ne peuvent pas le faire ici puisque la plupart atteignent un maximum de 3500 Nm. Qu'est-ce qui rend les systèmes hydrauliques de haute capacité si efficaces? Ils utilisent des moteurs à double vitesse combinés à des réducteurs d'engrenages qui multiplient la force sans rendre l'outil énorme. L'ingénierie derrière cela permet une puissance de sortie sérieuse tout en maintenant la taille globale suffisamment gérable pour les conditions réelles de travail sur le terrain.

Facteurs clés influençant la puissance: pression hydraulique, débit et efficacité du système

Trois variables dictent les performances:

- Pression (PSI/Bar) : Dicte le potentiel de force maximal

- Débit (GPM/LPM): Détermine la vitesse de rotation

- Efficacité mécanique: La qualité des engins et l'intégrité des joints réduisent les pertes d'énergie

Par exemple, un système de 10 GPM fonctionnant à 5 000 psi fournit 30% de couple utilisable de plus qu'un système de 7 GPM à la même pression en raison de la turbulence réduite du fluide.

Précision, répétabilité et cohérence du couple dans les applications réelles

Les clés hydrauliques d'aujourd'hui conservent une précision de couple d'environ 3% après 10 000 opérations, même lorsque la saleté et la saleté entrent dans le mélange. Pour les connexions à haut risque sur les vannes de raffineries de pétrole, ce genre de précision est très important. Nous avons vu des situations où les boulons n'étaient pas assez serrés, ce qui a entraîné de graves fuites, chacune d'entre elles coûtant environ 740 000 $ selon le rapport de sécurité industrielle de l'année dernière. La bonne nouvelle? La plupart des outils modernes sont équipés de capteurs de pression internes et d'un système d'arrêt automatique. Ces composants travaillent ensemble pour que les techniciens obtiennent un serrage constant indépendamment des conditions météorologiques ou de l'expérience de quelqu'un avec l'équipement.

Hydraulique vs. Pneumatique vs. Électrique : pourquoi l'hydraulique excelle dans les applications à couple élevé

Comparaison des performances selon les sources d'énergie sous charges extrêmes

Lorsqu'il s'agit de travaux à haut couple, les clés à chocs hydrauliques surpassent largement les options pneumatiques et électriques. Ces outils hydrauliques peuvent délivrer des densités de puissance supérieures à 5000 psi de manière constante. Les outils pneumatiques dépendent de l'air comprimé, dont l'efficacité diminue lorsque la pression devient trop élevée. Les modèles électriques ont tendance à surchauffer dès qu'ils atteignent environ 20 000 Nm de couple. Mais les systèmes hydrauliques continuent de fonctionner efficacement au-delà de 50 000 Nm sans perte de performance. Pourquoi ? La dynamique des fluides fonctionne différemment ici. Il n'y a ni pics ni chutes de pression comme avec les systèmes pneumatiques, ni problème de surchauffe de moteur. C'est précisément ce qui fait la différence sur les tâches difficiles où la fiabilité est primordiale.

Avantages des systèmes hydrauliques en termes de fiabilité, de contrôle et de transmission de force

Dans les environnements industriels, les systèmes hydrauliques peuvent offrir une précision de couple constante d'environ 98 %, car ils utilisent des pompes et des vannes spécialement conçues pour contrôler le débit du fluide selon les besoins. Ces systèmes présentent un grand avantage par rapport aux autres types d'outils. Les outils pneumatiques nécessitent un flux constant d'air comprimé, tandis que les modèles électriques ont souvent besoin de périodes de refroidissement pendant leur fonctionnement. Les clés à chocs hydrauliques continuent de fonctionner même dans des conditions difficiles, comme sur les plates-formes pétrolières lors du serrage des boulons ou de la maintenance d'équipements miniers, où les temps d'arrêt sont coûteux. Selon les recherches menées sur le comportement des fluides sous pression, les outils hydrauliques peuvent supporter environ 30 % de cycles de travail supplémentaires par rapport à leurs homologues électriques avant de montrer des signes d'usure et une efficacité réduite.

Limitations des clés à chocs pneumatiques et électriques dans le boulonnage intensif

En ce qui concerne les clés à chocs pneumatiques, elles ne parviennent tout simplement pas à maintenir un couple constant au-delà d'environ 10 000 Nm, car l'air s'expande facilement. Ces outils nécessitent environ deux à trois fois plus d'énergie que leurs homologues hydrauliques pour accomplir la même tâche. Les versions électriques ne sont guère meilleures. Les boîtes de vitesses commencent à s'user fortement au-delà de 15 000 Nm, comme nous l'avons constaté à plusieurs reprises lors des pannes d'équipements miniers l'année dernière. Ce qui distingue réellement les systèmes hydrauliques, c'est leur capacité à ajuster la pression en temps réel. Ils gèrent sans problème des situations telles que des boulons rouillés ou l'expansion naturelle des matériaux due aux variations de température. Ce type de compensation automatique fait toute la différence dans les travaux critiques pour la sécurité, comme dans les centrales nucléaires où la précision est essentielle, ou lors de la construction de ponts où l'intégrité structurelle est primordiale.

Applications critiques dans les industries pétrolière et gazière, minière et de la construction

Problèmes de serrage des boulons dans le secteur pétrolier et gazier : précision et sécurité lors du montage des brides de canalisation

Dans le secteur pétrolier et gazier, les clés à chocs hydrauliques prennent en charge les opérations de serrage complexes que personne ne souhaite compromettre. Les brides de canalisation nécessitent un contrôle de couple très précis — une précision d’environ ± 3 % est ce que recherchent les ingénieurs afin d’éviter les fuites lorsque les pressions deviennent extrêmes. Ce que ces outils font le mieux, c’est répartir uniformément la force sur de grandes brides pouvant atteindre jusqu’à 72 pouces de diamètre. Cela revêt une grande importance dans les raffineries et sur les plates-formes offshore, où une pression inégale peut entraîner de graves problèmes à long terme. Les derniers rapports de sécurité de 2024 révèlent également un fait intéressant : les installations utilisant des systèmes hydrauliques au lieu de clés manuelles traditionnelles ont vu leur taux de remplacement des boulons diminuer d’environ 60 %, notamment dans les environnements salins agressifs où la corrosion attaque le métal plus rapidement qu’ailleurs.

Utilisation dans les équipements miniers et de construction : durabilité sous charges lourdes continues

Les engins lourds utilisés dans les opérations minières, comme les pelles et les tunneliers, nécessitent des outils spécialisés capables de supporter d'importantes exigences en matière de couple pendant de longues périodes. Ces outils doivent fournir environ 40 000 Nm de couple tout au long de postes de travail de 12 heures complètes, tout en maintenant leurs normes de performance. Les clés à chocs hydrauliques sont conçues pour résister aux conditions extrêmes souterraines où les vibrations atteignent jusqu'à 12 g et où les niveaux de poussière dépassent souvent 15 mg par mètre cube. Elles surpassent les options pneumatiques dans les mines de charbon car elles ne perdent pas de puissance dans ces environnements hostiles. Ce qui les rend fiables, c'est le système de lubrification étanche intégré qui maintient un fonctionnement fluide même lorsqu'elles sont installées à des angles prononcés supérieurs à 45 degrés, notamment lors de la mise en place de convoyeurs. Cette fiabilité se traduit par moins de pannes et moins d'arrêts pour les équipes de maintenance travaillant en profondeur sous le niveau du sol.

Étude de cas : Maintenance d'une plateforme offshore à l'aide d'une clé à chocs hydraulique pour le démontage de boulons

Lors d'une récente opération offshore en mer du Nord, les travailleurs ont constaté que les clés à chocs hydrauliques permettaient de retirer les boulons d'ancrage M42 résistants avec un précharge de 1 200 Nm beaucoup plus rapidement que les méthodes traditionnelles. Nous parlons d'une réduction du temps d'environ deux tiers, ce qui a fait une réelle différence sur site. Ce qui a particulièrement marqué, c'est la capacité de ces outils à gérer le couple inverse nécessaire pour desserrer les joints de brides corrodés par l'eau salée, conçus pour une pression impressionnante de 690 bar. L'équipe a pu réutiliser environ 98 % de tous ces boulons grâce à des forces d'extraction contrôlées, ce qui témoigne de la précision du système, même dans des conditions dangereuses de zone 1 où la sécurité est toujours prioritaire.

Durabilité, sécurité et technologie intelligente dans les systèmes modernes de clés à chocs hydrauliques

Conception pour la longévité : joints, matériaux et résistance à l'usure dans des environnements difficiles

Les clés à chocs hydrauliques d'aujourd'hui sont équipées de tiges en acier chromé ainsi que de joints en polyuréthane capables de supporter des pressions largement supérieures à 7 000 psi. Elles résistent également assez bien à la corrosion, un problème fréquent dans les conditions extrêmes des environnements offshore et des opérations minières, où l'eau salée et la saleté constituent des menaces constantes. La bonne nouvelle pour les équipes de maintenance est que ces composants améliorés durent environ trois fois plus longtemps que les matériaux standards face aux diverses impuretés et produits chimiques présents sur les chantiers de construction. Et n'oubliez pas non plus les systèmes à double joint : ils maintiennent les fluides propres et fonctionnels même après plusieurs mois d'exploitation dans des environnements poussiéreux où du matériel standard aurait depuis longtemps cessé de fonctionner.

Avantages en matière de sécurité par rapport aux outils manuels dans les environnements industriels dangereux

Les systèmes hydrauliques éliminent l'application de force manuelle, réduisant de 40 % les risques de blessures musculosquelettiques dans les raffineries et les chantiers de construction par rapport aux méthodes traditionnelles de serrage avec clé (OSHA 2022). Le fonctionnement en boucle fermée empêche les relâchements soudains de couple qui provoquent des accidents de glissade et de chute, tandis que les poignées ergonomiques réduisent la fatigue de l'opérateur pendant les séquences prolongées de serrage de boulons dans les espaces confinés.

Intégration numérique : tendances des capteurs intelligents et de la surveillance en temps réel du couple

Les modèles leaders intègrent désormais des capteurs compatibles IoT qui transmettent les données de couple à des tableaux de bord centralisés, assurant une précision de ±1,5 % dans des applications critiques telles que le montage de brides de pipelines. Comme indiqué dans des études récentes sur la technologie hydraulique, ces systèmes prédisent les défaillances d'étanchéité 50 à 100 heures de fonctionnement à l'avance en analysant les motifs de vibration et les variations de viscosité du fluide hydraulique.

Questions fréquemment posées

Qu'est-ce qu'une clé à chocs hydraulique ?

Une clé à chocs hydraulique est un outil qui convertit un fluide sous pression en puissance de rotation pour serrer ou desserrer des boulons dans des environnements industriels lourds.

Comment la puissance hydraulique se compare-t-elle aux outils pneumatiques et électriques ?

Les outils hydrauliques surpassent les outils pneumatiques et électriques dans les applications à couple élevé, car ils peuvent maintenir un couple constant à des niveaux de pression plus élevés sans surchauffer.

Dans quels secteurs utilise-t-on couramment les clés à chocs hydrauliques ?

Les clés à chocs hydrauliques sont couramment utilisées dans des secteurs tels que le pétrole et le gaz, l'exploitation minière et la construction, pour des tâches nécessitant précision et durabilité sous des charges lourdes continues.

Table des Matières

- Qu'est-ce qu'une clé à chocs hydraulique et comment fonctionne-t-elle en boulonnage intensif

- Capacités de couple : Mesure de la performance jusqu'à 100 000 Nm

- Facteurs clés influençant la puissance: pression hydraulique, débit et efficacité du système

- Précision, répétabilité et cohérence du couple dans les applications réelles

- Hydraulique vs. Pneumatique vs. Électrique : pourquoi l'hydraulique excelle dans les applications à couple élevé

-

Applications critiques dans les industries pétrolière et gazière, minière et de la construction

- Problèmes de serrage des boulons dans le secteur pétrolier et gazier : précision et sécurité lors du montage des brides de canalisation

- Utilisation dans les équipements miniers et de construction : durabilité sous charges lourdes continues

- Étude de cas : Maintenance d'une plateforme offshore à l'aide d'une clé à chocs hydraulique pour le démontage de boulons

-

Durabilité, sécurité et technologie intelligente dans les systèmes modernes de clés à chocs hydrauliques

- Conception pour la longévité : joints, matériaux et résistance à l'usure dans des environnements difficiles

- Avantages en matière de sécurité par rapport aux outils manuels dans les environnements industriels dangereux

- Intégration numérique : tendances des capteurs intelligents et de la surveillance en temps réel du couple

- Questions fréquemment posées