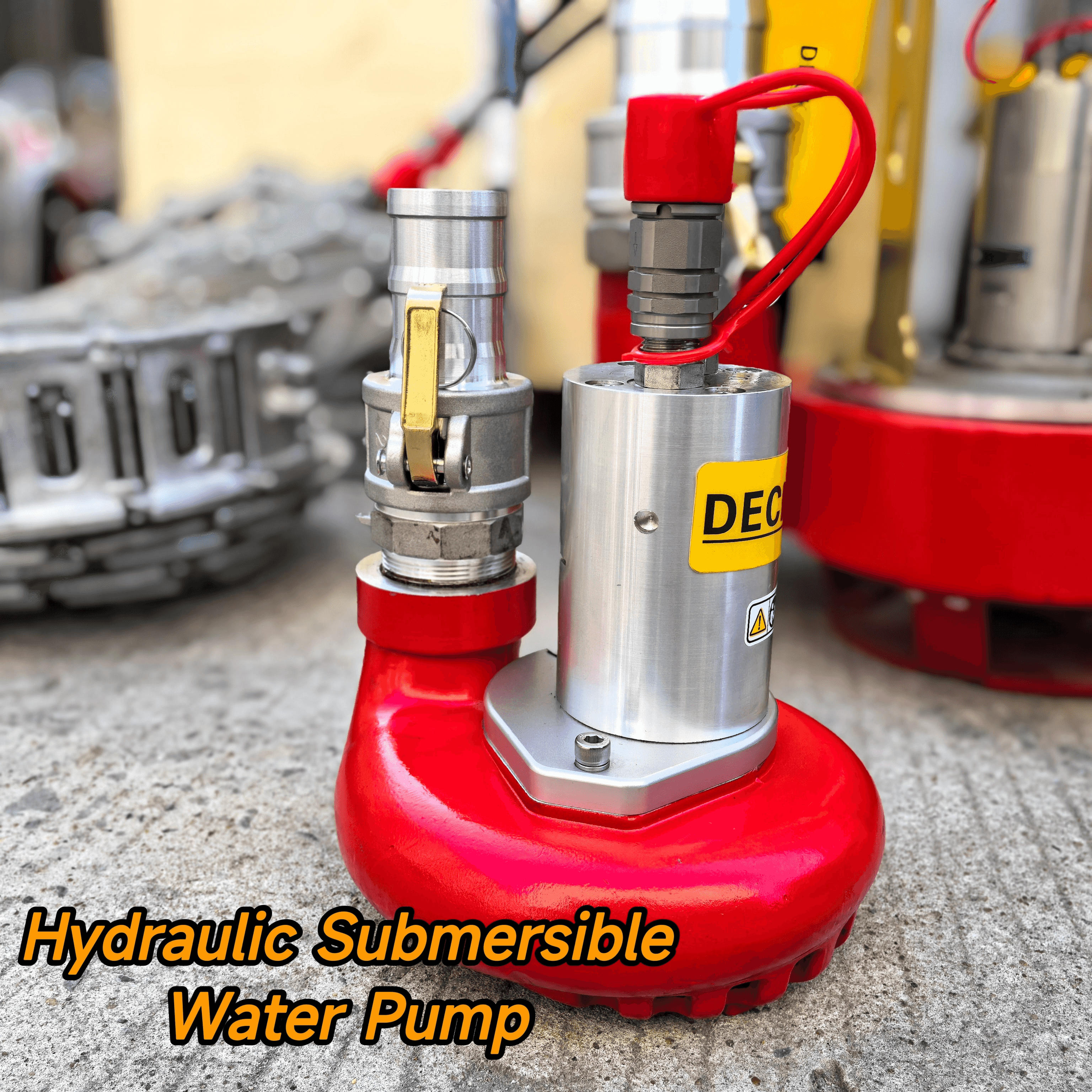

水中建設における水中ポンプの主要な性能要件

深所でのシーリング完全性と耐圧性能

水中ポンプは、深さ約25メートル(約82フィート)以下の深さで運転する際、シールを完全に健全な状態に保つ必要があります。この深度では約2.5バールの圧力が作用します。最良の設計では、複数の機械的シールに加えて、汚れや泥の内部侵入を防ぐための追加リップシールを組み合わせています。これは極めて重要です。なぜなら、わずかな汚染でもモーターが完全に故障する原因となるからです。実使用における研究によると、少なくとも30メートルの深さまで対応できるように設計されたポンプは、基礎掘削時のメンテナンス作業中に発生する浸水問題を、通常モデルと比較して約3分の2も低減できます。修理に要する時間のロスがコストに直結する運用において、これは非常に大きな差となります。

研磨性があり、沈殿物を含む環境下での連続運転における熱管理

研磨性の高い堆積物を扱う場合、主に2つの問題が生じます。1つは機器部品の摩耗が早まること、もう1つは適切な放熱能力が低下することです。これらの問題により、機械の使用寿命が大幅に短くなる可能性があります。これを防ぐためには、優れた熱管理が不可欠です。メーカーはよく、砂粒を排除するように設計された羽根車や強化合金素材で作られた部品といった専用ソリューションを採用します。モーターの冷却システムも重要な要素であり、周囲温度が約40度 Celsiusに達してもコイルの温度上昇をしっかり抑え、理想としては65度 Celsius以下に維持します。システム内に組み込まれた温度センサーは、重大な損傷が発生する前に自動的に運転を停止することで、追加の保護機能を提供します。スラリーの脱水プロセスなど固形物含有量が高い環境で作業する場合には、特別な耐熱クラスHの絶縁材が必要になります。このタイプの絶縁材は、標準的なものと比べてマイルあたり約10度 Celsius高い耐性を持ち、重負荷下で連続運転しても装置の寿命が10,000時間以上持つことを可能にします。

塩水、汽水域、および化学薬品暴露に耐える腐食抵抗性材料

海洋環境や化学物質が常に作用する場所を扱う場合、適切な材料を選ぶことは重要というだけでなく、極めて不可欠です。標準的な用途では、技術者は通常、ASTM A890 グレード5Aの仕様に適合するデュプレックス系ステンレス鋼製シャフトとポリマー被膜を施したベアリングを使用します。しかし、海水取水システムにはさらに頑丈な素材が必要であり、腐食防止に関してISO 12944 C5-Mの厳しい要件を満たすスーパー・デュプレックス系ステンレス鋼が求められます。汽水域(えんすいiki)と堆積物が混在するエリアでは、浸食速度が年間0.1 mm未満になることもあるニッケル・アルミニウム青銅が過酷な条件に耐える点で優れています。また、クロム含有量約28%の高クロム合金についても忘れてはなりません。こうした合金は、潮間帯付近の塩水中環境において、普通の鋳鉄と比べて約8倍優れた点食抵抗性を発揮します。多くの現場技術者が指摘するように、これが機器の寿命において決定的な差を生むのです。

脱水アプリケーション:潜水ポンプの容量を現場の要件に適合させる

高流量、低揚程のシナリオ:30フィートTDH未満で50~200GPMの流量を必要とするトレンチおよびケーソン向け

溝やケーソン工事では、浅い深さからの水を迅速に排出することが不可欠であり、通常は全動圧揚程30フィート未満の条件下で毎分50~200ガロン程度の処理能力が求められます。この用途ではポンプの揚程よりも、どれだけ効率的に水を移送できるかが最も重要です。こうした作業に最適なポンプは、小さな沈殿物を含んでいても詰まることなく水流を押し出す大きなインペラーを備えています。ポンプのサイズを誤ると、財政面でも安全面でも問題が生じます。ポンプが小さすぎると、計画より20~35%長く排水に時間がかかり、その分作業員が危険な溝の崩落にさらされる時間が増えてしまいます。一方、作業に対して過大な能力を持つ大型ポンプは、低圧状態で頻繁に動作することでキャビテーションを起こし、装置を損傷させる可能性があります。都市のパイプライン工事など、作業のタイミングが極めて重要なプロジェクトでは、TDH(全動圧揚程)とGPM(毎分のガロン数)を正確に一致させることが非常に重要です。これにより、作業現場は乾燥した状態に保たれ、OSHAが定めるすべての安全基準を満たすことができ、遅延による建設予算の膨張を防ぐことも可能になります。

| 要素 | 要件 | ずれが及ぼす影響 |

|---|---|---|

| 流量 | 50~200 GPM | 30 GPM未満では作業スケジュールが遅延し、250 GPMを超えるとエネルギーの浪費や摩耗の加速を招く |

| TDH | 30フィート未満 | TDHが高いとモーターに負荷がかかり、水力効率が低下する |

| 固体取扱い | 最大1/4インチの粒子まで対応 | 堆積物の多い現場では、詰まりにより出力が40~60%低下する |

スラリーおよび砂の処理:固体輸送に特殊な水中ポンプが必要とされる場合

体積比で最大30%までの固体耐性:水中スラリーポンプの設計上の特徴

通常の潜水ポンプは、研磨性のあるスラリーと混ざると長持ちしません。そのため、体積で約30%の固体を処理するために特別に設計された特殊な潜水スラリーポンプが必要になります。これらのポンプは過酷な条件下でもより効果的に作動させるためのいくつかの重要な機能を備えています。大きな粒子も詰まることなく通過できる頑丈なオープンベーン式インペラーが採用されており、スラリーに触れる部品は砂や砕石による摩耗に強く耐えるクロム合金で作られています。また、濃厚な混合物にも対応可能なメカニカルシールが装備されており、一部のモデルには、ポンプ運転開始前に沈殿した固体をかき混ぜるアギテーターも備わっています。こうした改良により、浚渫作業や尾鉱の移送中に予期せぬダウンタイムが約40%削減されることが実現しています。さらに、熱をよく保持する粘性のスラリーを長時間取り扱っても通常の機器が過熱しやすい状況下においても、内蔵されたサーマル保護機能によってポンプは安定して連続運転できます。

運用の柔軟性:動的サイト向けの携帯性、展開速度、スマート制御

重量、ケーブル長さ、内蔵フロートスイッチ、プラグアンドプレイ対応

これらの装置は軽量であるため、地面が泥だらけであったり、狭いスペースであったり、単に水面下がでこぼこしているような、厄介な建設現場でも作業員が簡単に移動させることができます。深く掘削した場所での作業時に発電機を移動させる手間をなくすため、電源ケーブルは最低でも100フィートの長さに延長しています。システム内に内蔵されたフロートスイッチは、水位があるレベルに達すると自動的に作動し、誰も監視していない夜間作業時やコfferダムからの排水時において特に重要です。さらに、油圧式および電気式システム双方に対するプラグアンドプレイ接続により、従来の手動による設置方法と比べて大幅に設置時間を短縮できます。これにより、水位が上昇し始めたり、突然大量の水が流入したりした場合でも、他の作業を通常通り続けながら迅速に対応することが可能になります。

よくある質問

水中ポンプにおけるシールの完全性の重要性は何ですか?

シールの完全性は、ポンプ内部にほこりや泥が侵入することを防ぎ、モーター故障を回避するために重要です。高品質なシールにより、25メートル以上の深さでもポンプが効果的に作動します。

水中ポンプはどのように熱状態を管理していますか?

水中ポンプは、過酷な環境や研磨性のある条件、高温環境下でも巻線温度を適切に制御するために、インペラーに強化合金素材を使用し、モーター冷却システムで熱管理を行っています。

海洋用ポンプにおいて腐食耐性に最も適した材料は何ですか?

二相系ステンレス鋼、超二相系ステンレス鋼、ニッケル・アルミニウム青銅などの材料は、優れた耐腐食性を持つため、海洋用途に適しています。

排水用途において適切なポンプサイズ選定が重要な理由は何ですか?

適切なサイズ選定は、効率的な排水と安全性を確保します。大きすぎるポンプはエネルギーを無駄にし、キャビテーションによる損傷を引き起こす可能性があり、一方で小さすぎるポンプは作業の遅延を招き、リスクへの露出を増加させる可能性があります。

固体を処理する際に撹拌液ポンプが理想的である理由は何ですか?

水中攪拌液ポンプは、オープンベーン型インペラー、クロム合金製部品、およびアジャイテーターを備えています。体積比で最大30%の固体を処理でき、長時間使用に適した熱保護機能も備えています。

動的な現場でのポンプ性能において、運用の柔軟性はどのように性能を高めますか?

軽量設計、長いケーブル長、内蔵フロートスイッチなどの運用面での柔軟性により、動的または複雑な環境においても迅速な設置と自動運転が可能になります。