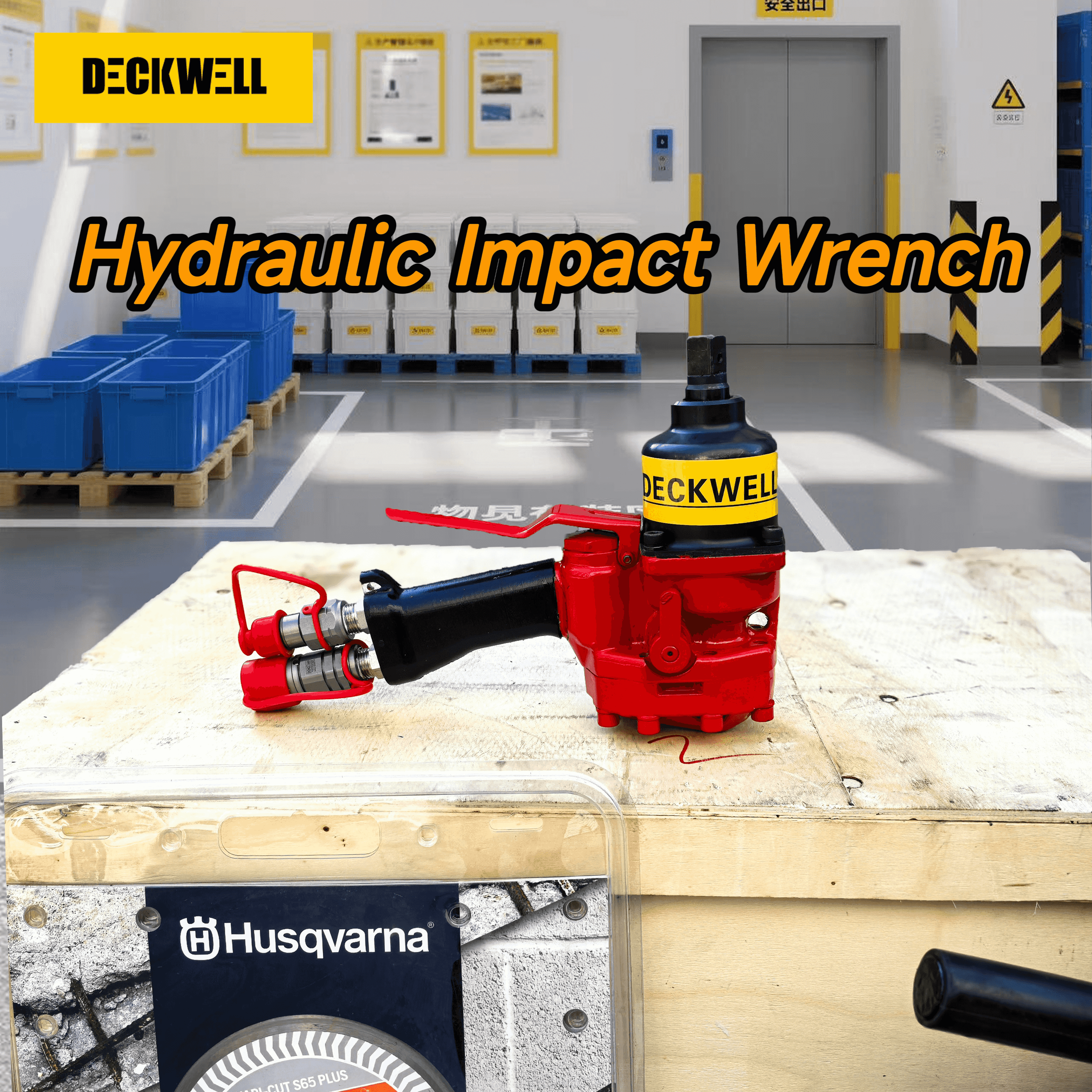

Grundlegendes Funktionsprinzip hydraulischer Schlagschrauber

Umwandlung von Hydraulikdruck in rotationsbasierte Hochleistungsschläge

Hydraulische Schlagschrauber wandeln Druckflüssigkeit in mehreren Arbeitsschritten innerhalb des Werkzeugs in enorme Drehmomente um. In diesen Schraubern befindet sich ein Hydraulikmotor, der einen Hammermechanismus antreibt, der etwa 1.200 bis 2.500 Mal pro Minute wiederholt auf einen Amboss schlägt. Jeder Schlag erzeugt einen plötzlichen Drehmomentstoß, der bis zu 1.200 Newtonmeter erreichen kann. Der Unterschied zu herkömmlichen Antriebswerkzeugen liegt darin, dass diese Werkzeuge die aufgebrachte Kraft tatsächlich vervielfachen und gleichzeitig die Belastung für den Bediener verringern. Zudem wird dadurch Schäden an widerstandsfähigen Bolzen und Schrauben vorgebeugt, da die Schläge sehr kontrolliert erfolgen. Für Bahnarbeiter bedeutet diese Effizienz, dass sie Gleisbolzen und Weichenteile gemäß der Norm EN 15308 festziehen können, ohne dass eine zusätzliche Stromversorgung vor Ort erforderlich ist, was Zeit und Kosten bei Wartungsarbeiten spart.

Vorteile des rückstoßarmen Designs für beengte Bahnkorridore

Hydraulische Schraubwerkzeuge, die speziell für Gleisarbeiten konzipiert sind, verfügen über gegenläufige Massen, die etwa 70 % der Rückstoßkraft absorbieren, wie sie normalerweise bei pneumatischen Modellen auftritt. Der reduzierte Rückstoß macht einen entscheidenden Unterschied bei Arbeiten in beengten Wartungsbereichen, die gerade einmal etwas über einen Meter breit sein können, oder unter Zugwagen, wo jeder Zentimeter zählt. Diese Werkzeuge verringern Vibrationen und sorgen für eine stabile Handhabung, wodurch die Schrauben korrekt eingezogen bleiben und die Mitarbeiter nach stundenlangem Anziehen keine schmerzenden Handgelenke bekommen. Es wird hier von einer Verringerung der Ermüdung um 45 % bei Technikern berichtet, die lange Schichten arbeiten. Außerdem ermöglicht ihr geringer Platzbedarf den Zugang zu besonders engen Stellen wie Weichenantrieben, wo größere Werkzeuge einfach nicht hineinpassen, wodurch Wartungsarbeiten insgesamt schneller und sicherer werden.

Gleisspezifische Drehmomentanforderungen und gesetzliche Vorschriften

Kritische Verschraubungsanwendungen: Gleisschrauben, Weichenzungen und T&U-Träger

Die Integrität der Schieneninfrastruktur hängt im Wesentlichen von drei Hauptbefestigungsanwendungen ab. Zunächst gibt es Schienenbolzen, die Schienenstöße miteinander verbinden. Dann haben wir Weichenspitzen, die es Zügen ermöglichen, die Fahrtrichtung zu wechseln. Und schließlich verbinden T&U-Träger die Schienenplatten mit den Schwellen. Wenn Verbindungen nicht ausreichend angezogen sind, können sie sich während des Zugbetriebs verschieben. Umgekehrt kann ein übermäßiges Anziehen die Befestigungselemente tatsächlich beschädigen oder umliegende Materialien ruinieren. In beiden Fällen erhöht sich die Wahrscheinlichkeit von Entgleisungen. Deshalb sind hydraulische Schlagschrauber so wichtig, um genau das richtige Drehmoment zwischen 800 und 1.500 Newtonmeter bereitzustellen. Diese Werkzeuge sorgen dafür, dass Federscheiben korrekt zusammengedrückt werden und die Bolzen richtig im Schotterbett sitzen. Die spezielle Schlagwirkung schützt zudem vor Gewindeausreißen bei den gehärteten Stahlbefestigern, die unterschiedlichsten Belastungen ausgesetzt sind, wie beispielsweise ständigen Vibrationen, Rost durch Feuchtigkeit, extremen Temperaturschwankungen durch Gefrieren und Auftauen sowie dem Gewicht schwerer Zugräder, die immer wieder darüber fahren. Dieser Schutz trägt dazu bei, die Zuverlässigkeit des Gleissystems von Jahr zu Jahr aufrechtzuerhalten.

Normenabstimmung: Drehmoment-Schwellwerte nach EN 15308 und ISO 16139 (850–1.200 N·m)

Die Einhaltung der EN 15308 und ISO 16139 ist für alle Schienenbefestigungssysteme nicht nur empfohlen, sondern zwingend vorgeschrieben. Die Spezifikationen legen Drehmomentgrenzwerte zwischen etwa 850 und 1.200 Newtonmeter fest, wobei diese Werte je nach verwendeter Befestigungsstufe in verschiedenen Bereichen der Strecke variieren können. Die Einhaltung des Genauigkeitsfensters von ±3 % ist äußerst wichtig, da Abweichungen außerhalb dieses Bereichs zu Problemen wie einer Verbreiterung der Spurweite, Schienenkriechen oder sogar vollständigen Verbindungsdefekten führen können, wenn Züge wiederholt darüber fahren. Heutige hydraulische Schlagschrauber sind mit digitalen Sensoren ausgestattet, die während des Anziehens der Bolzen durch die Arbeiter das tatsächlich aufgebrachte Drehmoment erfassen und diese Messwerte mit den in den Arbeitsanweisungen für jeden Auftrag festgelegten Vorgaben abgleichen. Dadurch entstehen detaillierte, zeitgestempelte Aufzeichnungen, die Inspektoren bei Audits überprüfen können. Wartungsteams müssen ihre Geräte regelmäßig an offiziellen Prüfständen kalibrieren, um die Konformität sicherzustellen. Warum ist dies so entscheidend? Laut brancheninternen Untersuchungen stiegen die Ausfallraten bei Strecken, die ohne ordnungsgemäße Einhaltung installiert wurden, um rund 40 %, wie im vergangenen Jahr im Rail Engineering Journal veröffentlicht wurde.

Praxisnahe Einsatz von hydraulischen Schlagschraubern in der Eisenbahninfrastruktur

Fallstudie: Effizienzsteigerungen bei der Weichenbolzung eines großen europäischen Betreibers (2022–2023)

Eines der größten Schienennetze Europas führte im Wartungszyklus von 2022 bis 2023 hydraulische Schlagschrauber zur Befestigung von Weichenpunkten ein. Diese Werkzeuge zeichnen sich durch minimalen Rückstoß und außergewöhnliche Präzision aus, wodurch die Arbeiter auch in beengten Bereichen entlang der Gleise konstantes Drehmoment aufbringen können, wo herkömmliche Methoden an ihre Grenzen stoßen. Die Wartungsteams stellten fest, dass sie jede Schraubverbindung etwa 40 Prozent schneller abschließen konnten als mit den alten pneumatischen Systemen. Die Bediener berichteten zudem, nach langen Schichten weniger ermüdet zu sein, und die ermüdungsbedingten Vorfälle gingen um nahezu 30 % zurück. Der größte Vorteil? Es waren weniger Nachbesserungen notwendig, da die Verbindungen dauerhaft ordnungsgemäß angezogen blieben, ohne unter die erforderlichen Werte abzurutschen. Jede einzelne Montage erfüllte die Anforderungen der Norm EN 15308 für Drehmoment (zwischen 850 und 1200 Newtonmeter). Dadurch laufen Züge nicht nur reibungsloser, sondern bleiben auch innerhalb der strengen Sicherheitsvorschriften der Verkehrsbehörden des Kontinents.

Trendanalyse: Hydraulische vs. pneumatische Anwendung bei der Gleiserneuerung in der EU und Nordamerika

Ein Blick auf die Nutzung dieser Werkzeuge zeigt deutliche Unterschiede zwischen den Regionen. Betreiber in der Europäischen Union setzen zunehmend auf hydraulische Schlagschrauber, wenn hohe Drehmomente benötigt werden. Die Zahlen belegen dies: Seit 2020 gab es jährlich etwa 17 % Wachstum. Warum? Diese hydraulischen Modelle liefern im Verhältnis zu ihrem Gewicht eine stärkere Leistung, benötigen keine komplette Druckluftanlage und funktionieren auch hervorragend an schwierigen Stellen mit viel Staub oder Schmutz. Sie halten etwa doppelt so lange, bis eine Wartung nötig ist, verglichen mit den alten pneumatischen Geräten. In Nordamerika hingegen setzen die meisten Unternehmen bei rund zwei Dritteln ihrer Austauscharbeiten weiterhin auf pneumatische Systeme, vermutlich weil bereits umfangreiche Druckluftversorgungsanlagen vorhanden sind. Doch in bestimmten Bereichen, in denen besonders hohe Kräfte erforderlich sind, ändert sich die Situation schnell. Nehmen wir die Weichenmontage als Beispiel. Hydraulische Schrauber erreichen hier über 1.100 Newtonmeter Drehmoment, was etwa 34 % mehr ist als das, was pneumatische Werkzeuge bieten. Das bedeutet schnellere Arbeitsabschlüsse, konsistentere Ergebnisse über verschiedene Aufträge hinweg und letztendlich Einsparungen bei Reparaturen in der Zukunft.

FAQ

Wofür werden hydraulische Schlagschrauber in der Bahnwartung verwendet?

Hydraulische Schlagschrauber werden in der Bahnwartung eingesetzt, um Gleisschrauben, Weichenspitzen und T&U-Träger effizient anzuziehen und so die Einhaltung von Normen wie EN 15308 sicherzustellen, was die Zuverlässigkeit und Sicherheit der Bahninfrastruktur gewährleistet.

Warum werden hydraulische Schrauber gegenüber pneumatischen Modellen für Gleisarbeiten bevorzugt?

Hydraulische Schrauber werden bevorzugt, da sie eine hohe Drehmomentabgabe mit geringerem Rückstoß bieten und sich daher ideal für den Einsatz in beengten Räumen eignen. Zudem erfordern sie weniger Wartung und liefern auch in staubigen oder schmutzigen Umgebungen eine gleichbleibende Leistung.

Welche Konformitätsnormen erfüllen hydraulische Schlagschrauber?

Hydraulische Schlagschrauber helfen dabei, Konformitätsnormen wie EN 15308 und ISO 16139 zu erfüllen, die Drehmomentgrenzwerte für Befestigungssysteme im Schienenverkehr festlegen und so eine korrekte Montage sicherstellen sowie das Risiko von Gleisdefekten verringern.

Wie verbessern hydraulische Werkzeuge die Effizienz im Bahnbetrieb?

Hydraulische Werkzeuge steigern die Effizienz, indem sie ein hohes Drehmoment präzise ausüben und dadurch die für Wartungsarbeiten benötigte Zeit verkürzen. Dies führt zu weniger Nachbearbeitungen und verringert die Ermüdung der Bediener, wodurch die Gesamtproduktivität gesteigert wird.

Welche Vorteile bieten hydraulische Schlüssel im Vergleich zu pneumatischen hinsichtlich der Lebensdauer?

Hydraulische Schlüssel weisen im Allgemeinen eine längere Betriebslebensdauer auf als pneumatische und halten etwa doppelt so lange, bis Wartung erforderlich ist. Dies führt zu Kosteneinsparungen und weniger Ausfallzeiten für Reparaturen.

Inhaltsverzeichnis

- Grundlegendes Funktionsprinzip hydraulischer Schlagschrauber

- Gleisspezifische Drehmomentanforderungen und gesetzliche Vorschriften

- Praxisnahe Einsatz von hydraulischen Schlagschraubern in der Eisenbahninfrastruktur

-

FAQ

- Wofür werden hydraulische Schlagschrauber in der Bahnwartung verwendet?

- Warum werden hydraulische Schrauber gegenüber pneumatischen Modellen für Gleisarbeiten bevorzugt?

- Welche Konformitätsnormen erfüllen hydraulische Schlagschrauber?

- Wie verbessern hydraulische Werkzeuge die Effizienz im Bahnbetrieb?

- Welche Vorteile bieten hydraulische Schlüssel im Vergleich zu pneumatischen hinsichtlich der Lebensdauer?