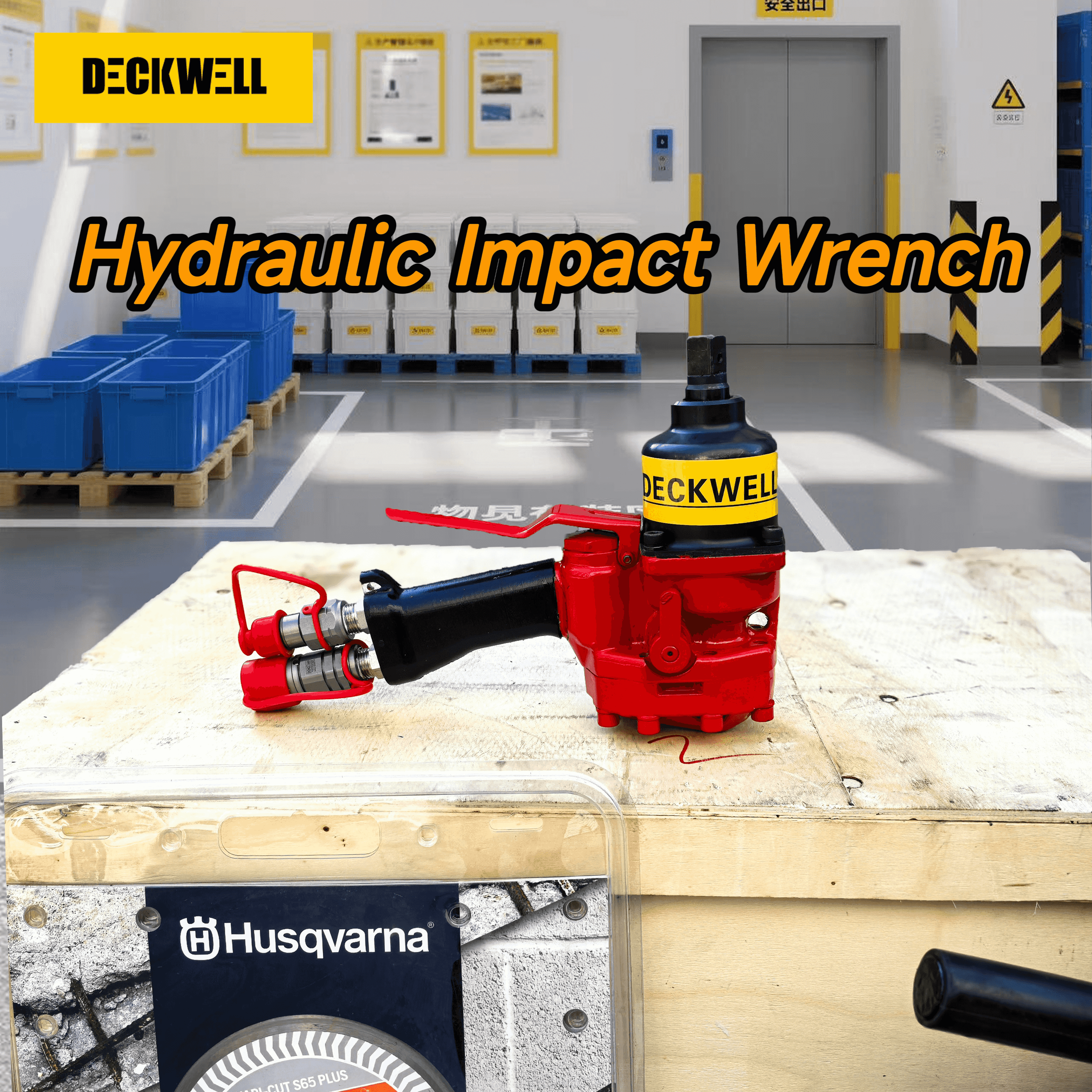

Principio básico de funcionamiento de las llaves de impacto hidráulicas

Conversión de presión hidráulica en impacto rotacional de alto par

Las llaves de impacto hidráulicas funcionan convirtiendo el fluido presurizado en grandes cantidades de fuerza rotacional mediante varios pasos internos en la herramienta. En el interior de estas llaves, hay un motor hidráulico que acciona un mecanismo de martillo que golpea un yunque repetidamente alrededor de 1.200 a 2.500 veces por minuto. Cada golpe genera una ráfaga repentina de par que puede alcanzar hasta 1.200 newton metros. Lo que diferencia a estas herramientas de las herramientas de accionamiento convencionales es su capacidad para multiplicar la fuerza aplicada, al mismo tiempo que resultan más fáciles de manejar para quien las sostiene. Esto también ayuda a prevenir daños en pernos y tornillos resistentes, ya que los impactos son muy controlados. Para los trabajadores ferroviarios especialmente, esta eficiencia significa que pueden ajustar pernos de riel y puntos de cambio según las normas EN 15308 sin necesidad de ninguna fuente de alimentación adicional en el lugar, lo que ahorra tiempo y dinero durante las operaciones de mantenimiento.

Beneficios del diseño de bajo retroceso para entornos confinados en la vía férrea

Las llaves hidráulicas fabricadas específicamente para trabajos ferroviarios vienen equipadas con masas contrarrotativas que absorben alrededor del 70 % de la fuerza de retroceso que normalmente se observa en los modelos neumáticos. El retroceso reducido marca toda la diferencia al trabajar en espacios de mantenimiento reducidos, que pueden tener poco más de un metro de ancho o estar bajo vagones, donde cada centímetro importa. Estas herramientas reducen las vibraciones y mantienen toda la configuración estable, lo que significa que los pernos permanecen correctamente ajustados y los trabajadores no terminan con muñecas doloridas tras horas de apriete. Hablamos de una reducción del 45 % en los niveles de fatiga para técnicos que realizan turnos prolongados. Además, su pequeño tamaño les permite acceder a espacios realmente estrechos, como mecanismos de desvío, donde herramientas más grandes simplemente no caben, haciendo que los trabajos de mantenimiento sean más rápidos y seguros en general.

Demandas Específicas de Par de Apriete en Ferrocarriles y Requisitos de Cumplimiento

Aplicaciones Críticas de Apretado: Pernos de Riel, Puntas de Cambio y Portadores T&U

La integridad de la infraestructura ferroviaria depende realmente de tres aplicaciones principales de sujeción. En primer lugar, están los pernos de riel que mantienen unidas las juntas del riel. Luego tenemos los puntos de cambio que permiten a los trenes cambiar de dirección. Y finalmente, los portadores T&U conectan las placas de riel con las traviesas. Cuando las conexiones no se aprietan lo suficiente, pueden desplazarse durante la operación de los trenes. Por otro lado, apretarlas demasiado podría romper los elementos de fijación o dañar los materiales circundantes. En cualquier caso, ambas situaciones aumentan las posibilidades de descarrilamientos. Por eso las llaves de impacto hidráulicas son tan importantes para entregar la cantidad exacta de par motor entre 800 y 1.500 Newton metros. Estas herramientas ayudan a comprimir correctamente las arandelas elásticas mientras asientan adecuadamente los pernos en el balasto. La acción especial de impacto también protege contra el deshilachado de roscas en esos elementos de fijación de acero endurecido que enfrentan todo tipo de desafíos, incluidas vibraciones constantes, óxido por humedad, temperaturas extremas de congelación y descongelación, además del peso de las pesadas ruedas de los trenes que pasan una y otra vez. Esta protección ayuda a mantener la confiabilidad del sistema de vía año tras año.

Alineación con Normas: Umbrales de Par según EN 15308 e ISO 16139 (850–1.200 N·m)

Seguir las normas EN 15308 e ISO 16139 no es solo recomendable, sino obligatorio para todos los sistemas de fijación ferroviaria. Las especificaciones establecen límites de par que oscilan entre aproximadamente 850 y 1.200 newton metros, y estos valores varían según la clase específica del sujetador utilizado en distintas partes de la vía. Es muy importante mantenerse dentro del margen de precisión de ±3%, ya que cualquier valor fuera de este rango puede provocar problemas como el ensanchamiento del ancho de vía, desplazamientos de la rail, o incluso fallos completos de las uniones cuando los trenes pasan repetidamente sobre ellas. Las llaves de impacto hidráulicas actuales están equipadas con sensores digitales que registran las mediciones reales de par mientras los operarios aprietan los pernos, comparando estas lecturas con lo especificado en las órdenes de trabajo de cada tarea. Esto genera registros detallados con marcas de tiempo que los inspectores pueden revisar durante auditorías. Los equipos de mantenimiento deben calibrar regularmente sus herramientas en bancos de prueba oficiales para cumplir con las normativas. ¿Por qué es tan importante esto? Investigaciones del sector muestran que las vías instaladas sin el cumplimiento adecuado presentan tasas de fallo que aumentan aproximadamente un 40%, según hallazgos publicados el año pasado en la revista Rail Engineering Journal.

Implementación en el Mundo Real de Llaves de Impacto Hidráulicas en Infraestructuras Ferroviarias

Estudio de Caso: Mejoras en la Eficiencia del Apretado de Puntos de Cambio de un Importante Operador Europeo (2022–2023)

Una de las redes ferroviarias más grandes de Europa introdujo llaves hidráulicas de impacto para asegurar los puntos de cambio durante su ciclo de mantenimiento entre 2022 y 2023. Estas herramientas presentan un retroceso mínimo y una precisión excepcional, lo que permite a los trabajadores aplicar un par constante incluso en espacios reducidos junto a las vías del tren, donde los métodos tradicionales tienen dificultades. Los equipos de mantenimiento descubrieron que podían completar cada conexión de perno aproximadamente un 40 por ciento más rápido en comparación con los antiguos sistemas neumáticos. Los operarios también reportaron sentirse menos fatigados tras turnos largos, y los incidentes relacionados con la fatiga disminuyeron casi un 30 por ciento. ¿Cuál fue el mayor beneficio? Se necesitaron menos visitas repetidas porque las conexiones permanecieron correctamente apretadas sin caer por debajo de los niveles requeridos. Cada instalación cumplió con los requisitos de la norma EN 15308 respecto al par (entre 850 y 1200 Newton metros). Esto no solo permite que los trenes funcionen sin contratiempos, sino que también garantiza el cumplimiento de las estrictas normativas de seguridad establecidas por las autoridades de transporte en todo el continente.

Análisis de Tendencias: Adopción Hidráulica vs. Neumática en la Renovación de Vías en la UE y América del Norte

Al observar cómo se está adoptando el uso de estas herramientas, se aprecia una diferencia considerable entre regiones. Los operadores de la Unión Europea han estado avanzando firmemente hacia las llaves de impacto hidráulicas cuando necesitan un alto par motor. Las cifras lo respaldan: aproximadamente un 17 % de crecimiento anual desde 2020. ¿Por qué? Pues bien, estos modelos hidráulicos ofrecen mayor potencia en relación con su peso, no requieren instalaciones complejas de aire comprimido y funcionan muy bien incluso en entornos difíciles con mucho polvo o partículas abrasivas. Duran aproximadamente el doble antes de necesitar mantenimiento en comparación con los modelos neumáticos antiguos. Mientras tanto, en América del Norte, la mayoría de las empresas aún utilizan sus sistemas neumáticos en alrededor de dos tercios de sus trabajos de reemplazo, probablemente porque ya cuentan con equipos de suministro de aire instalados. Pero los cambios están ocurriendo rápidamente en ciertos sectores donde es fundamental manejar cargas pesadas. Tomemos, por ejemplo, el montaje de cajas de cambios. Las llaves hidráulicas en este caso pueden alcanzar más de 1.100 newton metros de par, lo que supera en un 34 % aproximadamente lo que ofrecen las herramientas neumáticas. Esto significa una finalización más rápida de los trabajos, resultados más consistentes entre diferentes tareas y, en última instancia, ahorros en costos de reparación a largo plazo.

Preguntas frecuentes

¿Para qué se utilizan las llaves de impacto hidráulicas en el mantenimiento ferroviario?

Las llaves de impacto hidráulicas se utilizan en el mantenimiento ferroviario para apretar eficientemente los pernos de la vía, los puntos de cambio y los portadores T&U, cumpliendo con estándares de conformidad como EN 15308, lo que garantiza la confiabilidad y seguridad de la infraestructura ferroviaria.

¿Por qué se prefieren las llaves hidráulicas frente a los modelos neumáticos para trabajos ferroviarios?

Se prefieren las llaves hidráulicas porque ofrecen un alto par motor con menos retroceso, lo que las hace ideales para usar en espacios confinados. Además, requieren menos mantenimiento y ofrecen un rendimiento constante incluso en entornos polvorientos o arenosos.

¿Qué normas de conformidad ayudan a cumplir las llaves de impacto hidráulicas?

Las llaves de impacto hidráulicas ayudan a cumplir normas de conformidad como EN 15308 e ISO 16139, que especifican umbrales de par para los sistemas de sujeción ferroviarios, asegurando una instalación adecuada y reduciendo el riesgo de fallos en la vía.

¿Cómo mejoran las herramientas hidráulicas la eficiencia en las operaciones ferroviarias?

Las herramientas hidráulicas mejoran la eficiencia al proporcionar un par motor significativo con precisión, reduciendo el tiempo necesario para las tareas de mantenimiento. Esto lleva a menos visitas repetidas y disminuye la fatiga entre los operadores, aumentando así la productividad general.

¿Qué ventajas ofrecen las llaves hidráulicas frente a las neumáticas en términos de vida útil?

Las llaves hidráulicas generalmente tienen una vida operativa más larga en comparación con las neumáticas, durando aproximadamente el doble antes de necesitar mantenimiento. Esto resulta en ahorros de costos y menos tiempos de inactividad por reparaciones.

Tabla de Contenido

- Principio básico de funcionamiento de las llaves de impacto hidráulicas

- Demandas Específicas de Par de Apriete en Ferrocarriles y Requisitos de Cumplimiento

- Implementación en el Mundo Real de Llaves de Impacto Hidráulicas en Infraestructuras Ferroviarias

-

Preguntas frecuentes

- ¿Para qué se utilizan las llaves de impacto hidráulicas en el mantenimiento ferroviario?

- ¿Por qué se prefieren las llaves hidráulicas frente a los modelos neumáticos para trabajos ferroviarios?

- ¿Qué normas de conformidad ayudan a cumplir las llaves de impacto hidráulicas?

- ¿Cómo mejoran las herramientas hidráulicas la eficiencia en las operaciones ferroviarias?

- ¿Qué ventajas ofrecen las llaves hidráulicas frente a las neumáticas en términos de vida útil?