Hervorragende Leistung in Hartgestein und rauen Steinbruchumgebungen

Effiziente Gesteinsdurchdringung in harten Materialien mittels hochwirksamer pneumatischer Kraft

Bohrhämmer, die mit Druckluft betrieben werden, bearbeiten Gestein mit schnellen, kraftvollen Schlägen und dringen laut einer Veröffentlichung des Geotechnischen Instituts aus dem vergangenen Jahr etwa 38 % schneller in Granit und Basalt ein als ihre elektrischen Pendants. Der Grund, warum diese Werkzeuge so effizient arbeiten, liegt darin, dass sie die Energie sofort übertragen, sobald der Kolben aufschlägt. Jeder Schlag erzeugt eine Kraft von über 25 Kilojoule, wodurch widerstandsfähiges metamorphes Gestein zerschlagen wird, ohne dabei viel Wärme zu erzeugen. Betrachten Sie die Vorgänge in den Steinbrüchen Südafrikas, wo die Arbeiter auf Down-the-Hole- oder DTH-Pneumatiksysteme angewiesen sind. Diese Anlagen bohren routinemäßig sechs bis acht Meter pro Stunde tief – eine Leistung, die für die Einhaltung enger Fristen bei Sprengarbeiten unerlässlich ist.

Konsistenter Betrieb unter extremen Temperaturen, Staub und Feuchtigkeit

Pneumatische Systeme funktionieren über einen weiten Temperaturbereich hinweg recht gut und bewältigen typischerweise Bedingungen von etwa minus 20 Grad Celsius bis hin zu 60 Grad Celsius. Sie sind gegenüber elektrischen Bohrern im Extremhitze- oder -kältebereich überlegen. Die abgedichteten Teile verhindern, dass Staub eindringt und dort Probleme verursacht, was häufig hydraulische Systeme lahmlegt. Spezielle Legierungen, die beim Bau verwendet werden, widerstehen außerdem Feuchtigkeit besser, was auf feuchten Steinbruchböden besonders wichtig ist. Eine im Jahr 2025 durchgeführte Studie zur Schmierung in unterirdischen Minen zeigte ebenfalls etwas Interessantes: Pneumatische Bohrgeräte blieben auch bei extrem hoher Luftfeuchtigkeit zu etwa 92 % betriebsfähig, während elektrische Geräte ungefähr 34 Prozentpunkte dahinter lagen. Diese Werkzeuge haben etwa 60 % weniger bewegliche Teile im Vergleich zu ihren hydraulischen Gegenstücken, wodurch die Wahrscheinlichkeit geringer ist, dass Pumpen ausfallen oder Flüssigkeiten alles verunreinigen. Dadurch erweisen sie sich langfristig als wesentlich zuverlässiger.

Vergleich mit elektrischen und hydraulischen Bohrgeräten unter rauen Steinbruchbedingungen

In chilenischen Kupfersteinbrüchen zeigten pneumatische Bohrgeräte drei entscheidende Vorteile:

- Stoßresistenz : Dauerbetrieb über 8 Stunden in stark vibrierenden Bereichen ohne Lagerausfälle

- Überlasttoleranz : Bewältigung von kurzzeitigen Leistungsspitzen bis zu 220 % ohne Motorschäden

- Wartungsintervalle : Wartungsintervalle von 500 Betriebsstunden im Vergleich zu 200 Stunden bei elektrischen Bohrgeräten

Hydraulische Systeme verbrauchten 19 % mehr Energie pro gebohrtem Meter, während elektrische Bohrgeräte häufig aufgrund von Staubansammlung in den Kühlventilatoren ausfielen. Diese Ergebnisse unterstützen branchenübliche Daten, die zeigen, dass pneumatische Bohrgeräte die gesamten Betriebskosten bei Anwendungen im Hartgestein um 18–23 US-Dollar pro Tonne senken.

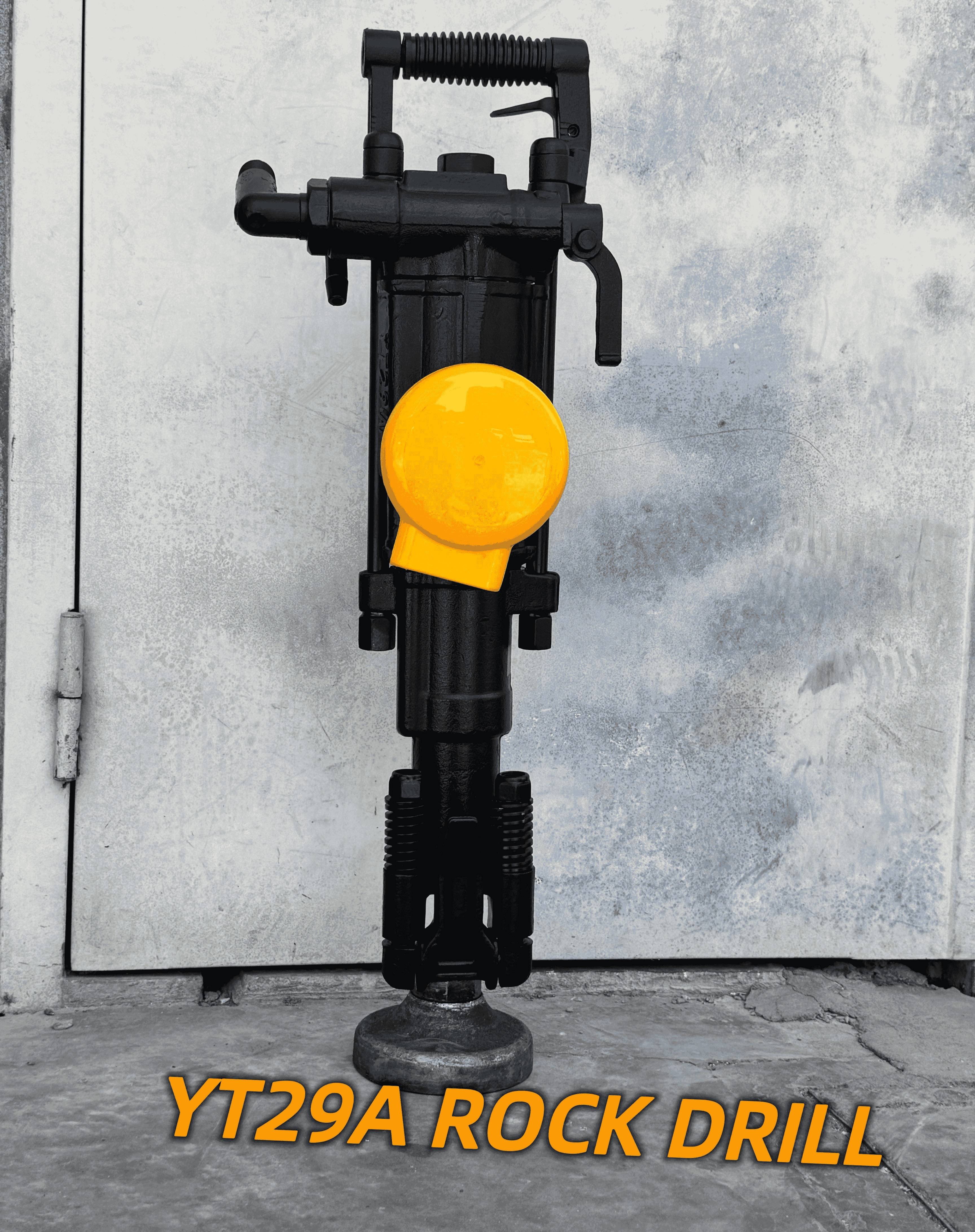

Mechanische Effizienz und Kraftübertragung pneumatischer Felsbohrgeräte

Wie Druckluft hochfrequentes Hammerbohren mit minimalem Energieverlust antreibt

Pneumatische Bohrhammer funktionieren, indem sie Druckluft über Kolben in Bewegung umwandeln und dabei etwa 2.000 bis 3.000 Mal pro Minute auf Gestein schlagen, wobei laut dem letzten Jahresbericht von Power Tools Quarterly rund 85 % ihrer Energie effizient übertragen werden. Diese Werkzeuge verzichten vollständig auf Komponenten wie Hydraulikflüssigkeiten oder Elektromotoren, wodurch Energieverluste durch Reibung um etwa 30 bis sogar 40 Prozent reduziert werden. Die hohe Effektivität dieser Bohrgeräte resultiert aus der schnellen Schlagbewegung, die durch ein rasches Umschalten der Luftventile im Inneren ermöglicht wird. Dadurch kann die Bohrspitze auch bei brüchigen oder rissigen Gesteinsschichten kontinuierlich gleichmäßigen Druck auf die Oberfläche ausüben.

Leichtbauweise und hohes Leistungsgewicht für verbesserte Handhabung

Pneumatische Bohrhammer wiegen 35–50 % weniger als hydraulische Modelle und bieten ein Leistungsgewichtsverhältnis von 2,8:1 – unerlässlich für Arbeiten über Kopf und in beengten Räumen. Bediener bewegen sie 22 % schneller, während eine Schlagkonsistenz von 98 % aufrechterhalten wird (Heavy Equipment Digest 2023). Aus Aluminiumlegierung gefertigt, reduzieren diese Werkzeuge die Armermüdung des Bedieners um 18 Stunden pro Monat und ermöglichen unterbrechungsfreie 6-Stunden-Schichten.

Betriebliche Best Practices zur Maximierung von Effizienz und Sicherheit

Drei zentrale Protokolle verbessern die Leistung:

- Druckkontrollen vor der Schicht : Die Druckluftversorgung bei 6,2–6,9 bar halten, um eine vollständige Gesteinszertrümmerung sicherzustellen

- 15-Minuten-Schmierzyklen : Verringern den Bohrmeißelverschleiß um 60 % (Wartungsrichtlinien TJ Realon 2023)

- 45°-Winkelkontrolle : Optimiert die Energieübertragung und minimiert das Rückstoßrisiko

Teams, die nach diesen Methoden geschult sind, berichten von 40 % weniger Werkzeugwechseln und 28 % schnellerem Bohrvollendungszeitraum.

Haltbarkeit und langfristige Zuverlässigkeit bei Dauerbetrieb

Widerstandsfähigkeit gegen Überlast, Vibrationen und mechanische Stöße in Steinbrüchen

Pneumatische Bohrhammer absorbieren plötzliche Spannungsschwankungen besser als hydraulische Systeme und weisen unter 150 MPa Gesteinsbelastung eine um 32 % überlegene Schockdämpfung auf. Ohne empfindliche elektronische Komponenten halten sie Vibrationsniveaus über 25 m/s² stand – ideal zum Bohren durch heterogenes Kalkstein- oder Granitgestein, das zu abruptem Zerbrechen neigt.

Weniger Verschleißteile und reduziertes Risiko eines katastrophalen Ausfalls

Mit nur 8–12 Kernkomponenten im Vergleich zu über 30 bei elektrischen Bohrköpfen weisen pneumatische Systeme weniger Fehlerquellen auf. Eine Studie aus dem Jahr 2023 in 47 Steinbrüchen ergab, dass Nutzer hydraulischer Systeme jährlich 19 % mehr für Dichtungswechsel ausgaben, während pneumatische Anlagenbetreiber 63 % weniger ungeplante Ausfälle aufgrund von Partikelkontamination in Ventilen erlebten.

Lebenszyklusleistung: Warum pneumatische Systeme elektrische Alternativen überdauern

Die vergleichende Haltbarkeitsanalyse zeigt, dass pneumatische Bohrwerkzeuge nach 8.000 Betriebsstunden 85 % der ursprünglichen Schlagkraft behalten – ein Wert, der über elektrischen Motoren liegt, die in Umgebungen mit hohem Siliciumgehalt typischerweise nach 5.000 Stunden eine Neuwicklung benötigen. Luftbetriebene Mechanismen vermeiden die elektromagnetische Alterung, die elektrische Systeme in staubigen Umgebungen beeinträchtigt.

Zuverlässigkeit im Vergleich: Sind pneumatische Bohrhammer zuverlässiger als moderne elektrische Bohrgeräte?

Elektrische Bohrgeräte haben dort ihren Platz, wo Präzision am wichtigsten ist, aber unter realen Bedingungen in Steinbrüchen sieht die Lage anders aus. Ein kürzlicher Blick auf 15 Minen ergab, dass fast acht von zehn Verantwortlichen weiterhin pneumatische Systeme für die Hauptbohrarbeiten bevorzugen, da diese Werkzeuge Überraschungen besser bewältigen als ihre elektrischen Gegenstücke. Der Punkt ist, dass Elektromotoren erheblich beschädigt werden können, wenn sie blockieren. Pneumatische Werkzeuge funktionieren jedoch anders. Sie steuern von Natur aus die aufgebrachte Kraft durch die Funktionsweise der Druckluft in ihrem Inneren. Das bedeutet, dass sie eine Art integriertes Schutzsystem darstellen, sobald die Arbeiter auf unerwartet harte Stellen in den Gesteinsformationen treffen.

Kosteneffizienz durch geringen Wartungsaufwand und betriebliche Einsparungen

Geringerer Wartungsbedarf im Vergleich zu hydraulischen und elektrischen Bohrsystemen

Pneumatische Felsbohrhämmer benötigen 40 % weniger routinemäßige Wartungseingriffe als elektrische Modelle aufgrund einfacherer Mechanik. Ohne komplexe elektrische Systeme oder hydraulische Flüssigkeiten vermeiden Betreiber 70 % der schmierungsbedingten Ausfälle (Studie zur Haltbarkeit 2023). Druckluft reduziert innere Korrosion und sorgt für selbstreinigende Luftströmung, wodurch die Ansammlung von Partikeln in abrasiven Umgebungen minimiert wird.

Reduzierte Ausfallzeiten und Reparaturkosten in anspruchsvollen Steinbruchumgebungen

Feld Daten zeigen, dass pneumatische Bohrgeräte 92 % Betriebsverfügbarkeit im Dauerbetrieb erreichen, verglichen mit 78 % bei elektrischen Modellen. Die modulare Konstruktion ermöglicht einen schnellen Austausch von Komponenten ohne spezielle Werkzeuge und verkürzt die Reparaturzeiten um 55 % (Bericht zur betrieblichen Effizienz 2024). Ein brasilianischer Granitsteinbruch sparte jährlich 120.000 US-Dollar, nachdem er auf pneumatische Systeme umgestellt hatte, was die kumulativen Kostenvorteile verdeutlicht.

Gesamtbetriebskosten: Pneumatische im Vergleich zu elektrischen Gesteinsbohrgeräten über die Zeit

Langfristig ergeben pneumatische Bohrgeräte über fünf Jahre 28 % geringere Gesamtbesitzkosten , trotz höherer anfänglicher Investitionen in Kompressoren. Zu den wesentlichen Einsparungen gehören:

- 18.000 $/Jahr reduzierung der vorbeugenden Wartung

- 60 % längere Serviceintervalle für kritische Verschleißteile

- 0 $ Umbaukosten für elektrische Systeme bei der Erweiterung von Fuhrparks

Eine Branchenanalyse aus dem Jahr 2023 bestätigte, dass pneumatische Systeme nach 10.000 Betriebsstunden 45 % mehr Restwert behalten als elektrische Systeme, wobei sich der Kostenvorteil bei dreischichtigem Betrieb weiter vergrößert.

Praxisnahe Auswirkungen: Fallstudie zu DTH-Pneumatikbohrern zur Steigerung der Steinbruchproduktion

Südafrikanischer Kalksteinbruch steigert Produktion um 27 % mit DTH-Pneumatikbohrern

Eine Studie aus dem Jahr 2023 in einem südafrikanischen Kalksteinbruch zeigte, dass der Wechsel zu DTH-Pneumatikbohrern die tägliche Produktionsmenge um 27 % erhöhte und die Bohrzeit pro Meter um 25 % verringerte. Das hochwirksame Hammerbohren minimierte die Bohrlochabweichung und ermöglichte pro Schicht 18 % tiefere Aushubarbeiten. Die Mitarbeiter berichteten über 40 % weniger Werkzeugwechsel aufgrund einer verlängerten Bohrerkittellebensdauer durch den Druckluftbetrieb.

Schnelleres und tieferes Bohren mit Down-The-Hole-Pneumatiktechnologie

Geotechnische Untersuchungen zeigen, dass DTH-Druckluftbohrgeräte sedimentäres Gestein 35 % schneller durchdringen als hydraulische Alternativen. Durch ihr geschlossenes Hammerdesign wird das Eindringen von Schmutz verhindert, wodurch eine konstante Schlagzahl von 180–200 Schlägen pro Minute auch in Tiefen von 15 Metern aufrechterhalten wird. Diese gleichmäßige Kraftübertragung verringert die Häufigkeit von Störungen und ermöglicht es den Bedienern, pro 10-Stunden-Schicht 4–5 zusätzliche Bohrlöcher im Kalkstein zu erstellen.

Skalierbare Integration mit an Bohrinseln montierten Systemen für erweiterte Operationen

DTH-Systeme, die an Bohrinseln montiert sind, können bei Steinbrüchen die Rüstzeiten nahezu halbieren, wenn sie mit modularen Luftkompressoren kombiniert werden. Ein Steinbruchbetrieb erhöhte die Anzahl seiner aktiven Bohrlinien von einer auf zwei innerhalb von etwas mehr als drei Monaten, nachdem alte Bohrinseln mit Druckluftkomponenten nachgerüstet wurden, anstatt komplette elektrische Systeme auszutauschen. Der Verzicht auf lästige Hydrauliklecks sowie die Reduzierung des Wartungsaufwands an elektrischen Komponenten verschaffte ihnen einen Vorteil von etwa 20 Prozent bei der Betriebserweiterung, ohne das Budget zu sprengen.

Wesentliche Vorteile bei der praktischen Anwendung beobachtet:

- 19 % geringerer Druckluftverbrauch im Vergleich zu älteren pneumatischen Modellen

- durchschnittlich 30 Minuten weniger Wartung pro Tag und Bohrgerät

- Keine Spannungsabfallprobleme in entfernten Bereichen

Dieser Fall verdeutlicht, warum 68 % der befragten Steinbruchleiter heute pneumatische Felsbohrgeräte für die schnelle Erschließung sedimentärer Gesteinsformationen bevorzugen.

FAQ-Bereich

Welche Hauptvorteile bieten pneumatische Felsbohrgeräte?

Pneumatische Felsbohrgeräte zeichnen sich durch eine höhere mechanische Effizienz, geringeren Wartungsaufwand und bessere Stoßfestigkeit im Vergleich zu elektrischen und hydraulischen Bohrgeräten aus. Sie arbeiten auch unter extremen Temperaturen zuverlässig und sind widerstandsfähig gegenüber Feuchtigkeit und Staub.

Warum werden pneumatische Bohrgeräte in Steinbrüchen bevorzugt?

Pneumatische Bohrgeräte werden aufgrund ihrer Zuverlässigkeit unter rauen Bedingungen, niedrigerer Betriebskosten und seltenerer Ausfälle im Vergleich zu anderen Bohrgerätetypen bevorzugt und eignen sich daher ideal für Hochleistungseinsätze.

Wie schneiden pneumatische Bohrgeräte hinsichtlich Wirtschaftlichkeit ab?

Langfristig weisen pneumatische Bohrgeräte geringere Gesamtbetriebskosten und eine gleichbleibende Betriebsverfügbarkeit auf, was zu erheblichen Einsparungen bei vorbeugender Wartung und Reparaturen führt.

Inhaltsverzeichnis

- Hervorragende Leistung in Hartgestein und rauen Steinbruchumgebungen

- Mechanische Effizienz und Kraftübertragung pneumatischer Felsbohrgeräte

-

Haltbarkeit und langfristige Zuverlässigkeit bei Dauerbetrieb

- Widerstandsfähigkeit gegen Überlast, Vibrationen und mechanische Stöße in Steinbrüchen

- Weniger Verschleißteile und reduziertes Risiko eines katastrophalen Ausfalls

- Lebenszyklusleistung: Warum pneumatische Systeme elektrische Alternativen überdauern

- Zuverlässigkeit im Vergleich: Sind pneumatische Bohrhammer zuverlässiger als moderne elektrische Bohrgeräte?

- Kosteneffizienz durch geringen Wartungsaufwand und betriebliche Einsparungen

- Praxisnahe Auswirkungen: Fallstudie zu DTH-Pneumatikbohrern zur Steigerung der Steinbruchproduktion

- FAQ-Bereich