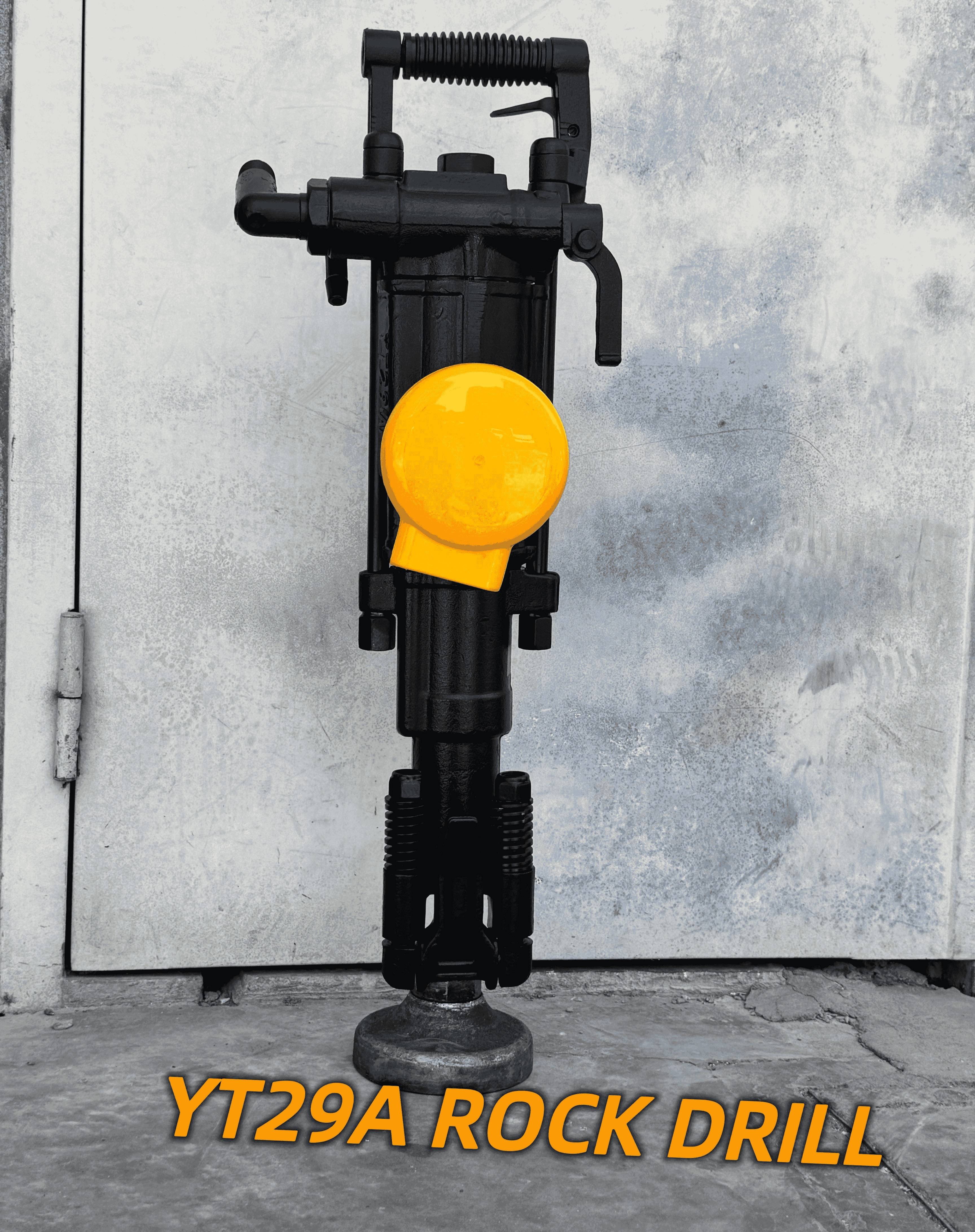

Performance supérieure dans les environnements miniers de roche dure et difficiles

Pénétration efficace dans les matériaux durs grâce à une force pneumatique à haut impact

Les foreuses à roche alimentées par de l'air comprimé frappent les roches avec des impacts rapides et puissants, permettant de pénétrer le granite et le basalte environ 38 % plus rapidement que leurs homologues électriques, selon une étude publiée l'année dernière par l'Institut de géotechnique. La raison pour laquelle ces outils fonctionnent si bien est qu'ils transfèrent instantanément l'énergie au moment où le piston frappe. Chaque coup délivre plus de 25 kilojoules de force, ce qui permet de briser les roches métamorphiques résistantes sans générer beaucoup de chaleur. Observez ce qui se passe dans les carrières d'Afrique du Sud, où les travailleurs s'appuient sur des systèmes pneumatiques Down-the-Hole ou DTH. Ces installations forcent régulièrement entre six et huit mètres de profondeur chaque heure, une performance absolument essentielle pour respecter les délais serrés lors des opérations de tirs.

Fonctionnement constant sous des températures extrêmes, poussière et humidité

Les systèmes pneumatiques fonctionnent assez bien dans une large gamme de températures, supportant généralement des conditions allant d'environ moins 20 degrés Celsius jusqu'à 60 degrés Celsius. Ils surpassent souvent les perceuses électriques lorsque les températures deviennent extrêmement élevées ou basses. Les composants scellés empêchent la poussière de pénétrer à l'intérieur, là où elle causerait des problèmes, ce qui est souvent à l'origine de défaillances des systèmes hydrauliques. Les alliages spéciaux utilisés dans la construction résistent également mieux à l'humidité, un facteur crucial sur les sols humides des carrières. Une étude réalisée en 2025 sur la lubrification dans les mines souterraines a révélé un résultat intéressant : les perceuses pneumatiques sont restées opérationnelles environ 92 % du temps, même lorsque l'humidité était extrêmement élevée, tandis que les versions électriques accusaient un retard d'environ 34 points de pourcentage. Ces outils comportent environ 60 % de pièces mobiles en moins par rapport à leurs homologues hydrauliques, ce qui réduit considérablement les risques de panne des pompes ou de contamination par les fluides. Cela les rend nettement plus fiables à long terme.

Comparaison avec les foreuses électriques et hydrauliques en conditions de carrière accidentée

Dans les carrières de cuivre chiliennes, les foreuses pneumatiques ont démontré trois avantages clés :

- Résistance aux chocs : Fonctionnement continu de 8 heures en zones à haute vibration sans défaillance des roulements

- Tolérance aux surcharges : Supporte des pics de puissance momentanés de 220 % sans brûlure du moteur

- Intervalle d'entretien : Cycles de service de 500 heures comparés à 200 heures pour les foreuses électriques

Les systèmes hydrauliques consommaient 19 % d'énergie supplémentaire par mètre foré, tandis que les foreuses électriques subissaient des arrêts fréquents dus à l'encrassement par la poussière des ventilateurs de refroidissement. Ces résultats confirment les données sectorielles montrant que les foreuses pneumatiques réduisent les coûts opérationnels totaux de 18 à 23 $ par tonne dans les applications sur roche dure.

Efficacité mécanique et transmission de puissance des foreuses pneumatiques

Comment l'air comprimé permet un martelage à haute fréquence avec des pertes énergétiques minimales

Les foreuses pneumatiques fonctionnent en transformant de l'air comprimé en mouvement grâce à des pistons, frappant les roches environ 2 000 à 3 000 fois par minute tout en transférant environ 85 % de leur énergie efficacement, selon Power Tools Quarterly de l'année dernière. Ces outils éliminent complètement des éléments tels que les fluides hydrauliques ou les moteurs électriques, ce qui leur permet en réalité de perdre moins d'énergie due au frottement, entre 30 et peut-être même 40 pour cent. Ce qui rend ces foreuses si efficaces, c'est leur action de martelage rapide alimentée par un commutation rapide des valves à air à l'intérieur. Cela permet à la mèche de maintenir une pression constante contre les surfaces rocheuses, même lorsqu'elle traverse des couches de pierre fissurée ou brisée.

Conception légère et rapport puissance/poids élevé pour une meilleure maniabilité

Pesant 35 à 50 % de moins que les modèles hydrauliques, les foreuses pneumatiques offrent un rapport puissance-poids de 2,8:1, essentiel pour les travaux en hauteur et dans des espaces confinés. Les opérateurs les manœuvrent 22 % plus rapidement tout en maintenant une constance des impacts à 98 % (Heavy Equipment Digest 2023). Conçues en alliage d'aluminium, ces outils réduisent la fatigue musculaire du bras de l'opérateur de 18 heures par mois, permettant des postes ininterrompus de 6 heures.

Bonnes pratiques opérationnelles pour maximiser l'efficacité et la sécurité

Trois protocoles fondamentaux améliorent les performances :

- Vérifications de pression avant le début du poste : Maintenir l'alimentation en air entre 6,2 et 6,9 bar pour garantir la fracturation complète de la roche

- cycles de lubrification toutes les 15 minutes : Réduire l'usure de l'outil de forage de 60 % (directives de maintenance TJ Realon 2023)

- contrôle de l'angle à 45° : Optimiser le transfert d'énergie et minimiser le risque de recul

Les équipes formées à ces méthodes signalent 40 % de remplacements d'outils en moins et une réalisation des trous 28 % plus rapide.

Durabilité et fiabilité à long terme dans les opérations continues

Résistance aux surcharges, vibrations et chocs mécaniques dans les carrières

Les foreuses pneumatiques absorbent mieux les fluctuations soudaines de contrainte que les systèmes hydrauliques, offrant une dissipation des chocs supérieure de 32 % sous des charges rocheuses de 150 MPa. Dépourvues de composants électroniques fragiles, elles résistent à des niveaux de vibration supérieurs à 25 m/s² — idéales pour le forage dans des calcaires ou granites hétérogènes sujets à la fracturation brutale.

Moins de pièces d'usure et réduction du risque de défaillance catastrophique

Avec seulement 8 à 12 composants principaux contre plus de 30 dans les têtes de forage électriques, les systèmes pneumatiques présentent moins de points de défaillance. Une étude de 2023 menée dans 47 carrières a révélé que les utilisateurs de systèmes hydrauliques ont dépensé 19 % de plus par an en remplacements d'étanchéités, tandis que les opérateurs pneumatiques ont connu 63 % de pannes imprévues en moins dues à la contamination particulaire des valves.

Performance sur tout le cycle de vie : pourquoi les systèmes pneumatiques surpassent les alternatives électriques

L'analyse comparative de durabilité montre que les composants des foreuses pneumatiques conservent 85 % de la force de percussion initiale après 8 000 heures — dépassant les moteurs électriques, qui nécessitent généralement un réenroulement à 5 000 heures dans des environnements riches en silice. Les mécanismes à air comprimé évitent la dégradation électromagnétique qui affecte les systèmes électriques dans les conditions poussiéreuses.

Débat sur la fiabilité : les foreuses pneumatiques sont-elles plus fiables que les foreuses électriques modernes ?

Les perceuses électriques ont certes leur place lorsque la précision est primordiale, mais dans les conditions réelles de travail en carrière, la situation est différente. Une étude récente menée dans 15 mines a révélé que près de huit gestionnaires sur dix continuent d'opter pour des systèmes pneumatiques pour les travaux de forage principaux, car ces outils gèrent mieux les imprévus que leurs homologues électriques. Le problème, c'est qu'un moteur électrique peut être gravement endommagé si quelque chose vient le bloquer. Les outils pneumatiques fonctionnent différemment. Ils contrôlent naturellement l'intensité de la force appliquée grâce au fonctionnement de l'air comprimé à l'intérieur. Cela signifie qu'ils agissent comme un système de protection intégré chaque fois que les ouvriers rencontrent des zones particulièrement résistantes et inattendues dans les formations rocheuses.

Rentabilité grâce à une faible maintenance et à des économies opérationnelles

Besoin de maintenance réduit par rapport aux systèmes de forage hydrauliques et électriques

Les foreuses pneumatiques nécessitent 40 % d'interventions de maintenance courante en moins que les modèles électriques en raison de leur mécanique plus simple. Sans systèmes électriques complexes ni fluides hydrauliques, les opérateurs évitent 70 % des pannes liées à la lubrification (étude de durabilité 2023). L'air comprimé réduit la corrosion interne et assure un flux d'air auto-nettoyant, minimisant l'accumulation de particules dans les environnements abrasifs.

Réduction des temps d'arrêt et des coûts de réparation dans les environnements miniers intensifs

Des données sur le terrain indiquent que les foreuses pneumatiques atteignent 92 % de disponibilité opérationnelle en fonctionnement continu, contre 78 % pour les modèles électriques. La construction modulaire permet un remplacement rapide des composants sans outils spécialisés, réduisant les temps de réparation de 55 % (rapport 2024 sur l'efficacité opérationnelle). Une carrière de granite brésilienne a économisé 120 000 $ par an après être passée aux systèmes pneumatiques, mettant en évidence les avantages cumulatifs en termes de coûts.

Coût total de possession : foreuses pneumatiques versus électriques au fil du temps

Sur cinq ans, les foreuses pneumatiques génèrent coûts totaux de possession inférieurs de 28 % , malgré un investissement initial plus élevé pour les compresseurs. Les principales économies incluent :

- 18 000 $/an réduction de la maintenance préventive

- intervalles de service allongés de 60 % pour les pièces critiques sujettes à l'usure

- coûts de rétrofit électrique nuls lors de l'extension des flottes

Une analyse sectorielle de 2023 a confirmé que les systèmes pneumatiques conservent 45 % de valeur résiduelle en plus par rapport aux systèmes électriques après 10 000 heures, avec un avantage croissant en faveur du pneumatique pour les opérations fonctionnant trois postes par jour.

Impact sur le terrain : étude de cas sur les foreuses pneumatiques DTH augmentant la production des carrières

Carrière de calcaire sud-africaine atteint une augmentation de production de 27 % grâce aux foreuses pneumatiques DTH

Une étude de 2023 menée dans une carrière de calcaire sud-africaine a montré qu'un passage aux foreuses pneumatiques DTH a permis d'augmenter la production quotidienne de 27 % et de réduire le temps de forage par mètre de 25 %. Le martelage à fort impact a minimisé la déviation des trous de forage, permettant des excavations 18 % plus profondes par poste. Les opérateurs ont signalé 40 % de changements d'outils en moins grâce à une durée de vie prolongée des outils due au fonctionnement à air comprimé.

Forage plus rapide et plus profond grâce à la technologie pneumatique Down-The-Hole

Les essais géotechniques montrent que les foreuses pneumatiques DTH pénètrent la roche sédimentaire 35 % plus rapidement que les alternatives hydrauliques. Leur conception à marteau étanche empêche l'entrée de débris, maintenant un rythme constant de 180 à 200 coups par minute, même à des profondeurs de 15 mètres. Cette transmission stable de la force réduit la fréquence des coincements, permettant aux opérateurs de réaliser 4 à 5 trous supplémentaires par quart de travail de 10 heures dans le calcaire.

Intégration évolutible avec des systèmes montés sur appareil de forage pour une exploitation élargie

Les systèmes DTH montés sur appareils de forage dans les carrières peuvent réduire presque de moitié les temps de mise en place lorsqu'ils intègrent ces compresseurs d'air modulaires. Une exploitation de carrière a fait passer son nombre de lignes de forage actives d'une à deux en un peu plus de trois mois, après avoir modernisé d'anciens appareils avec des composants pneumatiques plutôt que de remplacer entièrement les systèmes électriques. L'élimination des fuites hydrauliques gênantes, ainsi que la réduction des travaux de maintenance électrique, leur ont permis d'obtenir un avantage d'environ 20 % pour étendre leurs opérations sans dépasser le budget.

Avantages clés observés lors des déploiements sur le terrain :

- 19 % de consommation d'air comprimé en moins par rapport aux anciens modèles pneumatiques

- réduction moyenne quotidienne de 30 minutes de maintenance par perceuse

- Aucun problème de chute de tension dans les sections éloignées

Ce cas illustre pourquoi 68 % des responsables de carrières interrogés privilégient désormais les foreuses pneumatiques pour une expansion rapide dans les environnements de roches sédimentaires.

Section FAQ

Quels sont les principaux avantages des foreuses pneumatiques ?

Les foreuses pneumatiques offrent une efficacité mécanique supérieure, des besoins de maintenance réduits et une meilleure résistance aux chocs par rapport aux foreuses électriques et hydrauliques. Elles fonctionnent bien à des températures extrêmes et résistent à l'humidité et à la poussière.

Pourquoi les foreuses pneumatiques sont-elles préférées dans les carrières ?

Les foreuses pneumatiques sont privilégiées en raison de leur fiabilité en conditions difficiles, de leurs coûts opérationnels plus faibles et de leurs pannes moins fréquentes par rapport aux autres types de foreuses, ce qui les rend idéales pour les opérations intensives.

Comment se comparent les foreuses pneumatiques en termes de rentabilité ?

Au fil du temps, les perceuses pneumatiques présentent des coûts totaux de possession inférieurs et une disponibilité opérationnelle constante, ce qui se traduit par des économies substantielles en maintenance préventive et en réparations.

Table des Matières

- Performance supérieure dans les environnements miniers de roche dure et difficiles

- Efficacité mécanique et transmission de puissance des foreuses pneumatiques

-

Durabilité et fiabilité à long terme dans les opérations continues

- Résistance aux surcharges, vibrations et chocs mécaniques dans les carrières

- Moins de pièces d'usure et réduction du risque de défaillance catastrophique

- Performance sur tout le cycle de vie : pourquoi les systèmes pneumatiques surpassent les alternatives électriques

- Débat sur la fiabilité : les foreuses pneumatiques sont-elles plus fiables que les foreuses électriques modernes ?

- Rentabilité grâce à une faible maintenance et à des économies opérationnelles

-

Impact sur le terrain : étude de cas sur les foreuses pneumatiques DTH augmentant la production des carrières

- Carrière de calcaire sud-africaine atteint une augmentation de production de 27 % grâce aux foreuses pneumatiques DTH

- Forage plus rapide et plus profond grâce à la technologie pneumatique Down-The-Hole

- Intégration évolutible avec des systèmes montés sur appareil de forage pour une exploitation élargie

- Section FAQ