Perché le unità idrauliche standard risultano insufficienti negli ambienti industriali

Incoerenze operative: lacune di pressione, portata e ciclo di lavoro in ambienti complessi

Le unità idrauliche standard spesso non soddisfano appieno le esigenze effettive delle industrie, poiché non coprono tutti i parametri tecnici fondamentali. La maggior parte dei modelli pronti all’uso funziona a pressioni fisse comprese tra 2500 e 3000 psi, ma nelle operazioni di formatura dei metalli le esigenze di pressione possono variare notevolmente, da 500 a 5000 psi, a seconda dell’interazione tra gli utensili. Anche i problemi di portata creano ulteriori difficoltà: ad esempio, nei sistemi di trasporto a nastro la portata richiesta può essere di 25 galloni al minuto (GPM) all’avviamento, per poi scendere a soli 8 GPM una volta raggiunto il regime di funzionamento stabile. In questi casi, le unità a portata fissa causano fenomeni di cavitazione. Vi è inoltre la questione dei cicli di lavoro: mentre la maggior parte delle apparecchiature è progettata per un funzionamento continuo pari all’80%, i processi di stampaggio ad iniezione richiedono generalmente un tempo di funzionamento continuo pari al 95% o superiore. I sistemi standard, privi di adeguati controlli termici e di pompe a cilindrata variabile, tendono a surriscaldarsi rapidamente quando sottoposti a cicli così gravosi giorno dopo giorno.

Conseguenze nella vita reale: fermo macchina, guasti prematuri e inefficienza energetica

Quando i componenti non sono adeguatamente abbinati, ciò comporta perdite finanziarie effettive sul piano operativo. Prendiamo ad esempio l’instabilità della pressione: essa può causare un’usura delle guarnizioni con una velocità circa del 47% superiore. E quegli attuatori che non ricevono portata sufficiente? Allungano i tempi di ciclo di circa il 22%. Secondo i dati dell’Istituto Ponemon dell’anno scorso, gli arresti imprevisti delle attrezzature costano alle fabbriche circa 740.000 dollari ogni singolo anno. Forse il dato più preoccupante è che i guasti ai sistemi idraulici rappresentano quasi un terzo di tutti gli arresti produttivi negli stabilimenti di assemblaggio. C’è poi da considerare anche l’aspetto energetico: le attrezzature sovradimensionate rispetto alle effettive esigenze consumano il 31% di energia elettrica in più quando sono inattive. Sommando tutti questi fattori, le aziende si trovano generalmente a pagare il 19% in più nel corso di cinque anni per sistemi che non sono stati progettati tenendo conto delle loro specifiche esigenze.

Come la personalizzazione dell'unità di potenza idraulica si allinea con i requisiti industriali

Ingegneria collaborativa: dall'analisi del profilo di carico alla validazione FAT

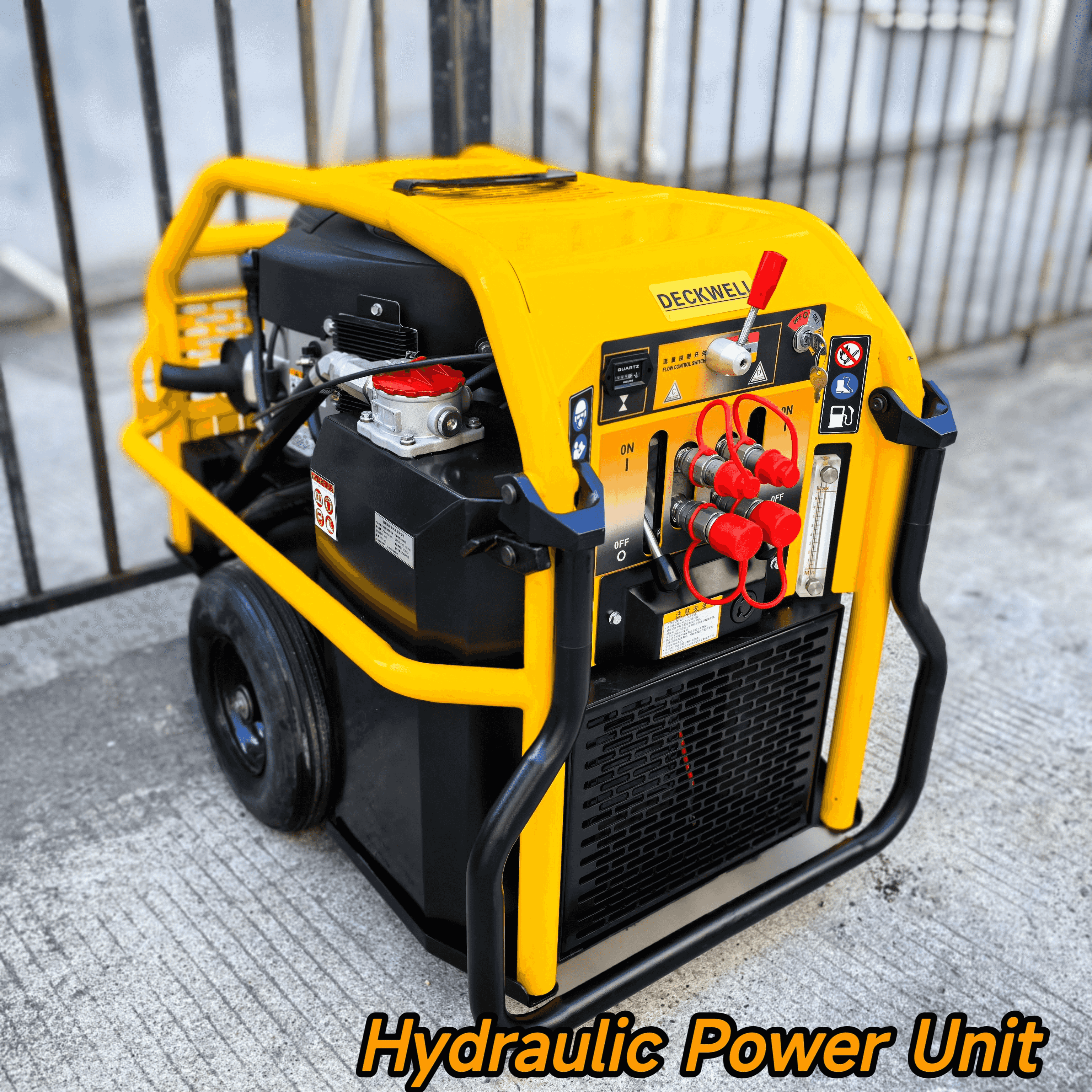

Nella progettazione di unità idrauliche personalizzate (HPUs), l'obiettivo è risolvere quegli sgradevoli squilibri operativi che si verificano quando le soluzioni pronte all'uso non si adattano perfettamente alle esigenze. Cosa fanno concretamente gli ingegneri? Iniziano analizzando innanzitutto i profili di carico: ciò significa mappare tutti i picchi di pressione, le fluttuazioni di portata e la frequenza con cui il sistema deve operare rispetto alle capacità effettive dell’impianto. Sulla base di questi dati, scelgono componenti realmente adeguati alle esigenze specifiche dell’applicazione, sia per quanto riguarda la scelta della pompa di dimensioni appropriate, sia per la determinazione delle dimensioni del serbatoio. Non ha senso realizzare un sistema più grande del necessario, se una soluzione più contenuta soddisfa pienamente i requisiti. Una volta che il progetto risulta coerente sulla carta, resta comunque da eseguire il collaudo in fabbrica (Factory Acceptance Testing, FAT). Durante il FAT, esperti indipendenti verificano le prestazioni del sistema in condizioni che simulano efficacemente le sollecitazioni reali, prima ancora che l’impianto venga installato sul campo. Secondo recenti studi condotti dall’Istituto per la Tecnologia dei Sistemi Idraulici (Fluid Power Institute) nel 2023, questo approccio accurato riduce lo spreco di energia di circa il 22% rispetto alle HPUs standard. Inoltre, questi sistemi personalizzati sono compatibili con moderne architetture di automazione, come EtherCAT, rendendone così molto più agevole l’integrazione negli ambienti produttivi esistenti.

Principali fattori di specifica: resistenza ambientale, limiti acustici e vincoli di ingombro

Gli ambienti industriali impongono vincoli non negoziali che definiscono le priorità nella progettazione delle unità idrauliche di potenza (HPU):

- Resilienza ambientale : Involucri stagni con grado di protezione IP65 e materiali resistenti alla corrosione proteggono da particolato, umidità ed esposizione chimica in ambienti severi come gli impianti siderurgici.

- Conformità acustica : Involucri fonoassorbenti e azionamenti a velocità variabile mantengono livelli sonori inferiori a 75 dB per rispettare i requisiti OSHA negli stabilimenti produttivi.

- Ottimizzazione degli ingombri : Configurazioni modulari montate su basi skid massimizzano l’utilizzo dello spazio disponibile a terra in aree ristrette, raggiungendo densità di potenza fino a 0,5 HP per piede quadrato.

Questi fattori richiedono aggiornamenti dei materiali e sistemi di gestione termica compatti, bilanciando prestazioni, durata e vincoli fisici.

Fattori fondamentali nella personalizzazione delle unità idrauliche di potenza per uso industriale

Modellazione dei compromessi: compattezza vs. manutenibilità, filtrazione vs. gestione termica

Nella progettazione delle unità industriali di potenza idraulica, gli ingegneri devono effettuare attente scelte di compromesso tra requisiti diversi. Ridurre al minimo le dimensioni di questi sistemi è estremamente importante nelle fabbriche dove lo spazio a terra è limitato, ma ciò rende spesso più difficile l’accesso ai componenti per la manutenzione. Le aziende più innovative risolvono questo problema realizzando involucri modulari che consentono agli operatori di raggiungere le parti critiche frontalmente, senza dover smontare completamente l’intero sistema. Un altro equilibrio complesso riguarda l’efficienza della filtrazione e i problemi di gestione del calore. Secondo norme industriali come la ISO 4413, la riduzione delle perdite della pompa pari a un solo cavallo vapore comporta una diminuzione della generazione di calore di circa 2.500 BTU all’ora. Nelle applicazioni reali, ciò significa che gli ingegneri devono continuamente bilanciare l’efficacia della filtrazione con la quantità di calore che i loro sistemi possono gestire in sicurezza durante il funzionamento.

- Gestione termica : Refrigeratori di maggiori dimensioni per portate più elevate — 1 ft² di scambiatore di calore ogni 1.000 BTU/ora

-

Bilanciamento della filtrazione i filtri di qualità fine di classe ¼ prolungano la vita dei componenti ma aumentano la caduta di pressione

I circuiti integrati di raffreddamento dell'olio riducono i tempi di fermo fino al 40% nelle applicazioni a funzionamento continuo.

Tendenze nell'architettura modulare: unità idrauliche di potenza (HPU) montate su basamento e pronte per CANopen/EtherCAT

Le strutture moderne adottano sempre più soluzioni plug-and-play. Le unità idrauliche di potenza (HPU) montate su basamento con interfacce standardizzate accelerano l’installazione del 65% rispetto ai sistemi assemblati in cantiere. L’adozione di protocolli industriali di comunicazione — tra cui CANopen ed EtherCAT — consente il monitoraggio in tempo reale della pressione e della portata tramite i sistemi SCADA dell’impianto. I principali vantaggi includono:

- Riduzione dei costi di integrazione la logica di controllo pre-testata elimina oltre 30 ore di programmazione sul campo

- Proofing per il futuro i moduli pompa sostituibili a caldo consentono un rapido adattamento alle variazioni produttive

-

Diagnostiche migliorate il monitoraggio in tempo reale della viscosità previene il 92% dei guasti legati alla lubrificazione

I controlli installati in fabbrica garantiscono la compatibilità con gli ecosistemi Industry 4.0, riducendo del 78% gli errori di cablaggio sul campo.

Domande Frequenti

Quali sono i principali limiti delle unità idrauliche standard?

Le unità idrauliche standard spesso non soddisfano adeguatamente le esigenze operative in ambienti complessi. In genere, presentano una scarsa adattabilità rispetto a pressione, portata e ciclo di lavoro, il che può causare surriscaldamento ed efficienza energetica ridotta.

In che modo la personalizzazione migliora le unità idrauliche?

La personalizzazione garantisce che le unità idrauliche soddisfino requisiti industriali specifici, regolando i componenti in base alle esigenze di pressione, portata e ciclo di lavoro. Ciò riduce lo spreco di energia, i tempi di fermo e i costi di integrazione.

Quali sono i vantaggi delle unità idrauliche modulari?

Le unità idrauliche modulari facilitano l’installazione, riducono i costi di integrazione, supportano gli ampliamenti futuri e si integrano in modo robusto negli ecosistemi Industry 4.0, migliorando la diagnostica e la manutenzione.

Indice

- Perché le unità idrauliche standard risultano insufficienti negli ambienti industriali

- Come la personalizzazione dell'unità di potenza idraulica si allinea con i requisiti industriali

- Fattori fondamentali nella personalizzazione delle unità idrauliche di potenza per uso industriale

- Domande Frequenti