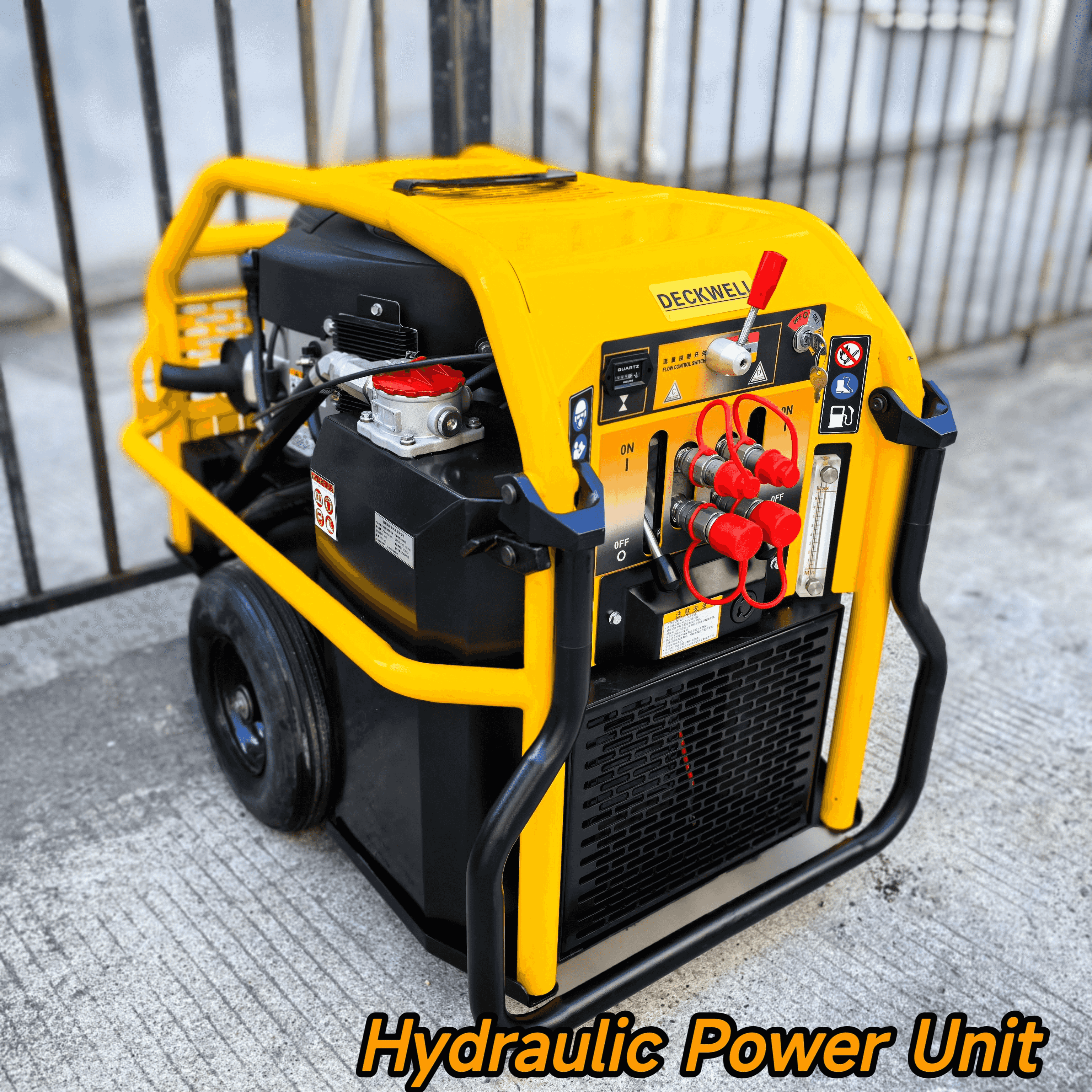

Почему стандартные гидравлические силовые агрегаты не оправдывают ожиданий в промышленных условиях

Эксплуатационные несоответствия: разрывы по параметрам давления, расхода и цикла работы в сложных условиях

Стандартные гидравлические агрегаты зачастую не соответствуют реальным потребностям промышленности, поскольку не охватывают все важные технические характеристики. Большинство готовых моделей работают при фиксированном давлении в диапазоне примерно от 2500 до 3000 psi, однако в операциях обработки металлов давление может колебаться в очень широких пределах — от 500 до 5000 psi — в зависимости от взаимодействия инструментов. Проблемы с расходом создают ещё одну трудность. Например, конвейерные системы могут требовать 25 галлонов в минуту при пуске, но после выхода на стабильный режим работы расход снижается всего до 8 галлонов в минуту. Статические агрегаты с постоянным расходом в таких случаях вызывают кавитацию. Также следует учитывать циклы нагрузки. Хотя большинство оборудования рассчитано на непрерывную работу в течение примерно 80 % времени, процессы литья под давлением обычно требуют продолжительной эксплуатации с коэффициентом загрузки порядка 95 % и выше. Стандартные системы без надлежащего теплового контроля и насосов переменного рабочего объёма склонны к быстрому перегреву при ежедневной эксплуатации в таких тяжёлых режимах.

Реальные последствия: простои, преждевременный выход из строя и неэффективное потребление энергии

Когда компоненты неправильно согласованы между собой, это приводит к реальным финансовым потерям на производственной площадке. Возьмём, к примеру, нестабильность давления: она ускоряет износ уплотнений примерно на 47 %. А те исполнительные механизмы, которые получают недостаточный расход рабочей жидкости? Они увеличивают продолжительность цикла примерно на 22 %. Согласно данным Института Понемона за прошлый год, незапланированные остановки оборудования обходятся заводам в среднем в 740 000 долларов США ежегодно. Возможно, наиболее тревожным является тот факт, что отказы гидравлических систем составляют почти треть всех производственных остановок на сборочных предприятиях. Кроме того, следует учитывать и энергетический аспект. Оборудование, избыточное по мощности для решаемых задач, потребляет на 31 % больше электроэнергии в режиме ожидания. Учитывая все эти факторы вместе, компании, как правило, тратят на 19 % больше за пять лет на системы, спроектированные без учёта их конкретных потребностей.

Как настройка гидравлического силового агрегата соответствует промышленным требованиям

Совместное проектирование: от анализа профиля нагрузки до проверки на заводе (FAT)

При проектировании индивидуальных гидравлических силовых агрегатов (ГСА) цель состоит в устранении досадных несоответствий в работе, возникающих тогда, когда типовые решения не вполне подходят. Что на практике делают инженеры? Они начинают с анализа профилей нагрузки. Это означает построение карты всех всплесков давления, колебаний расхода и частоты включения оборудования по сравнению с его техническими возможностями. На основе этих данных подбираются компоненты, действительно соответствующие требованиям конкретной задачи — будь то выбор насоса нужного размера или определение габаритов бака. Нет смысла создавать систему крупнее необходимого, если меньшего размера вполне достаточно. Как только проект выглядит корректным на бумаге, остаётся пройти заводские испытания приёмки (ЗИП). В ходе ЗИП независимые эксперты проверяют работоспособность системы в условиях, имитирующих реальные эксплуатационные нагрузки, до её установки на объекте. Согласно недавним исследованиям Института гидропривода, проведённым в 2023 году, такой тщательный подход снижает потери энергии примерно на 22 % по сравнению с типовыми ГСА. Кроме того, такие индивидуальные системы совместимы с современными автоматизированными решениями, например с шиной EtherCAT, что значительно упрощает их интеграцию в существующие производственные среды.

Ключевые факторы технических характеристик: устойчивость к воздействию окружающей среды, ограничения по уровню шума и требования к занимаемой площади

Промышленные условия предъявляют обязательные требования, определяющие приоритеты при проектировании гидравлических приводных установок (ГПУ):

- Экологическая устойчивость : герметичные корпуса со степенью защиты IP65 и коррозионностойкие материалы обеспечивают защиту от твёрдых частиц, влаги и химических веществ в агрессивных условиях, например, на металлургических заводах.

- Соблюдение норм по шуму : звукоизолированные корпуса и приводы с регулируемой частотой вращения поддерживают уровень шума ниже 75 дБ для соответствия требованиям OSHA на производственных предприятиях.

- Оптимизация габаритов : модульные конструкции на рамных основаниях (skid-mounted) позволяют максимально эффективно использовать площадь пола в условиях ограниченного пространства, обеспечивая плотность мощности до 0,5 л.с. на квадратный фут.

Эти факторы требуют применения усовершенствованных материалов и компактных систем теплового управления — с учётом баланса между производительностью, долговечностью и физическими ограничениями.

Основные проектные факторы при индивидуальной адаптации промышленных гидравлических приводных установок

Моделирование компромиссов: компактность против удобства обслуживания, фильтрация против теплового управления

При проектировании промышленных гидравлических силовых агрегатов инженеры вынуждены тщательно балансировать между различными требованиями. Минимизация габаритов таких систем имеет первостепенное значение для заводов, где площадь пола ограничена, однако это зачастую затрудняет доступ к компонентам для технического обслуживания. Передовые компании решают эту проблему путём создания модульных корпусов, позволяющих техникам получать доступ к критически важным узлам спереди без необходимости полной разборки системы. Другой сложный компромисс связан с балансом между эффективностью фильтрации и проблемами теплоотвода. Согласно отраслевым стандартам, таким как ISO 4413, снижение потерь насоса на один лошадиный силу приводит к уменьшению тепловыделения примерно на 2500 БТЕ в час. На практике это означает, что инженеры постоянно оценивают эффективность фильтрации по сравнению с тем, сколько тепла их системы могут безопасно рассеивать в процессе эксплуатации.

- Термическое управление : Более крупные охладители для повышенных расходов — 1 фут² теплообменника на 1000 БТЕ/ч

-

Баланс фильтрации тонкие фильтры класса ¼ продлевают срок службы компонентов, но увеличивают перепад давления

Встроенные контуры охлаждения масла сокращают простои до 40 % в режимах непрерывной эксплуатации.

Тренды модульной архитектуры: гидравлические силовые агрегаты на раме-основании (skid-mounted), готовые к подключению по протоколам CANopen/EtherCAT

Современные предприятия всё чаще внедряют решения типа «подключи и работай». Гидравлические силовые агрегаты на раме-основании (skid-mounted) со стандартизированными интерфейсами сокращают время монтажа на 65 % по сравнению с системами, собираемыми на месте. Использование промышленных протоколов связи — включая CANopen и EtherCAT — обеспечивает мониторинг давления и расхода в реальном времени через SCADA-системы предприятия. Ключевые преимущества включают:

- Снижение затрат на интеграцию предварительно протестированная логика управления устраняет более 30 часов программирования на объекте

- Устойчивость к будущему модули насосов с возможностью горячей замены обеспечивают быструю адаптацию к изменениям в производственном процессе

-

Расширенная диагностика мониторинг вязкости в реальном времени предотвращает 92 % отказов, связанных с недостаточной смазкой

Контроллеры, установленные на заводе-изготовителе, гарантируют совместимость с экосистемами Industry 4.0 и снижают количество ошибок при монтаже полевых электрических соединений на 78 %.

Часто задаваемые вопросы

Каковы основные ограничения стандартных гидравлических силовых агрегатов?

Стандартные гидравлические силовые агрегаты зачастую не соответствуют эксплуатационным требованиям в сложных условиях. Как правило, они не обладают достаточной адаптивностью по давлению, расходу и циклу работы, что может приводить к перегреву и неэффективному потреблению энергии.

Каким образом индивидуальная настройка улучшает характеристики гидравлических силовых агрегатов?

Индивидуальная настройка обеспечивает соответствие гидравлических силовых агрегатов конкретным промышленным требованиям за счёт подбора компонентов под нужды по давлению, расходу и циклу работы. Это снижает потери энергии, простои и затраты на интеграцию.

Каковы преимущества модульных гидравлических силовых агрегатов?

Модульные гидравлические силовые агрегаты упрощают монтаж, снижают затраты на интеграцию, поддерживают будущие расширения и надёжно интегрируются в экосистемы «Индустрии 4.0», повышая эффективность диагностики и технического обслуживания.

Содержание

- Почему стандартные гидравлические силовые агрегаты не оправдывают ожиданий в промышленных условиях

- Как настройка гидравлического силового агрегата соответствует промышленным требованиям

- Основные проектные факторы при индивидуальной адаптации промышленных гидравлических приводных установок

- Часто задаваемые вопросы