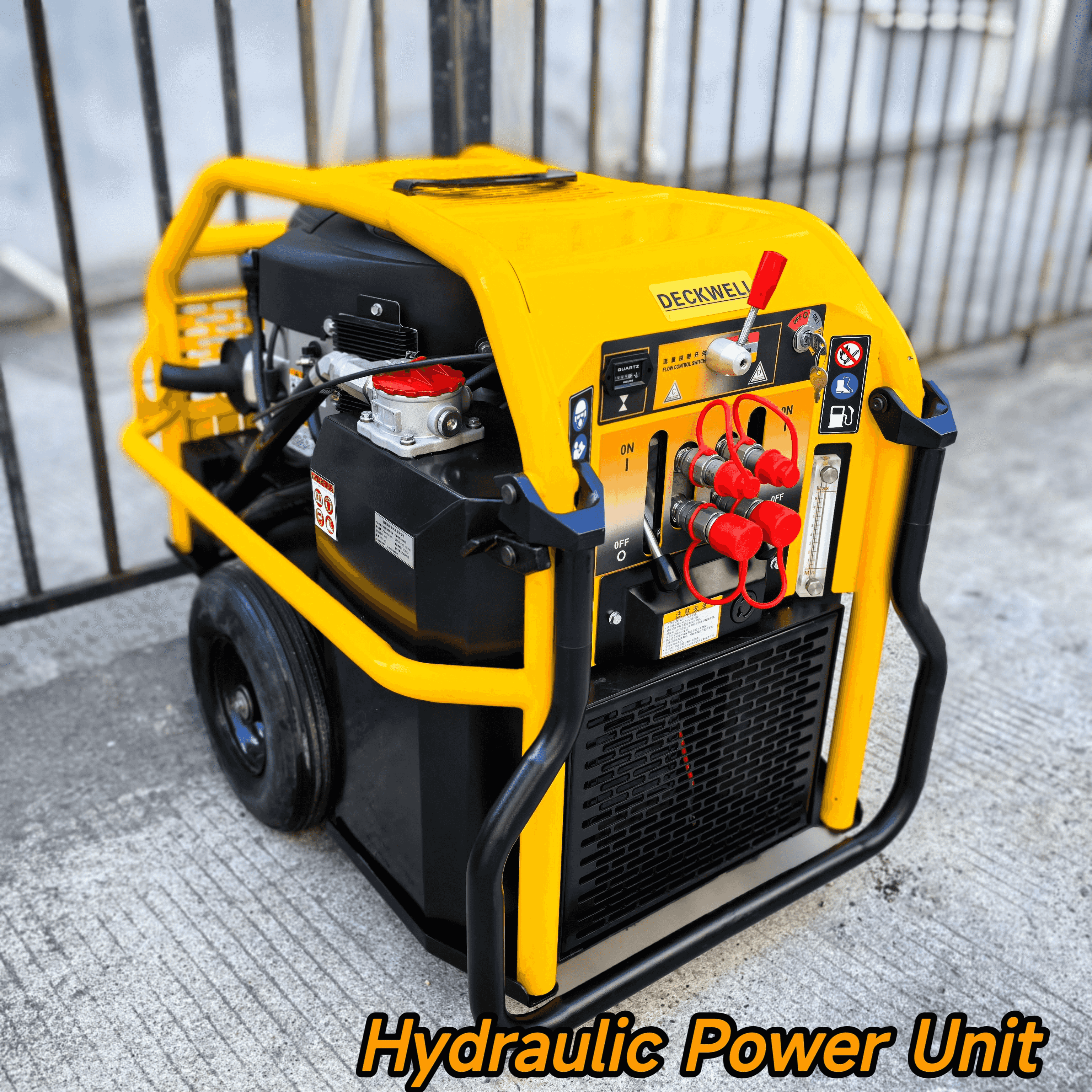

Por qué las unidades hidráulicas de potencia estándar resultan insuficientes en entornos industriales

Incompatibilidades operativas: brechas de presión, caudal y ciclo de trabajo en entornos complejos

Las unidades hidráulicas estándar suelen quedarse cortas a la hora de satisfacer las necesidades reales de las industrias, ya que simplemente no cubren todas las especificaciones importantes. La mayoría de los modelos disponibles comercialmente operan a presiones fijas de aproximadamente 2500 a 3000 psi, pero en las operaciones de conformado de metales la situación se complica, pues los requisitos de presión pueden variar drásticamente entre 500 y 5000 psi, dependiendo de la interacción entre las herramientas. Los problemas de caudal generan otro dolor de cabeza: por ejemplo, los sistemas de transporte pueden requerir 25 galones por minuto (GPM) al arrancar, pero una vez que funcionan con estabilidad, dicho caudal puede reducirse a tan solo 8 GPM. En estos casos, las unidades de caudal estático provocan problemas de cavitación. Además, hay que considerar los ciclos de trabajo: aunque la mayoría de los equipos están clasificados para un funcionamiento continuo del 80 %, los procesos de moldeo por inyección suelen exigir un tiempo de funcionamiento sostenido del 95 % o superior. Los sistemas estándar sin controles térmicos adecuados y bombas de desplazamiento variable tienden a sobrecalentarse rápidamente cuando se someten a este tipo de ciclos exigentes día tras día.

Consecuencias reales: Tiempos de inactividad, fallos prematuros e ineficiencia energética

Cuando los componentes no coinciden adecuadamente, ello conlleva pérdidas reales de dinero en la planta. Tomemos, por ejemplo, la inestabilidad de presión: puede desgastar las juntas estancas aproximadamente un 47 % más rápido. ¿Y esos actuadores que no reciben el caudal suficiente? Acaban alargando los tiempos de ciclo en torno a un 22 %. Según datos del Instituto Ponemon del año pasado, las paradas imprevistas de equipos están costando a las fábricas alrededor de 740 000 dólares estadounidenses cada año. Quizás lo más preocupante sea que los fallos en los sistemas hidráulicos representan casi un tercio de todas las paradas de producción en las instalaciones de montaje. Luego está el aspecto energético que debe considerarse. Los equipos cuya capacidad excede lo necesario consumen un 31 % más de electricidad cuando están en estado de espera. Al reunir todos estos factores, las empresas suelen terminar pagando un 19 % más durante cinco años por sistemas que no fueron diseñados teniendo en cuenta sus necesidades específicas.

Cómo la personalización de la unidad de potencia hidráulica se alinea con los requisitos industriales

Ingeniería colaborativa: desde el análisis del perfil de carga hasta la validación FAT

Al diseñar unidades hidráulicas de potencia (UHP) personalizadas, el objetivo es resolver esos molestos desajustes operativos que surgen cuando las soluciones comerciales no se adaptan del todo. ¿Qué hacen realmente los ingenieros? Comienzan analizando primero los perfiles de carga. Esto implica cartografiar todos los picos de presión, las fluctuaciones de caudal y la frecuencia con la que deben funcionar los equipos frente a lo que estos son capaces de soportar. Con base en estos datos, seleccionan componentes que realmente coincidan con las necesidades específicas de la aplicación, ya sea elegir una bomba del tamaño adecuado o determinar las dimensiones del depósito. No tiene sentido fabricar algo más grande de lo necesario si una solución más compacta funciona perfectamente. Una vez que todo parece correcto sobre el papel, aún queda realizar las pruebas de aceptación en fábrica (PAF). Durante las PAF, expertos independientes evalúan el rendimiento del sistema bajo condiciones que simulan las tensiones reales antes de que se instale en el sitio. Según estudios recientes del Instituto de Potencia Hidráulica realizados en 2023, este enfoque riguroso reduce el consumo energético desperdiciado aproximadamente un 22 % en comparación con las UHP convencionales. Además, estos sistemas personalizados son compatibles con configuraciones modernas de automatización, como EtherCAT, lo que facilita considerablemente su integración en entornos de fabricación existentes.

Factores clave de especificación: Resistencia ambiental, límites de ruido y restricciones de huella

Los entornos industriales imponen restricciones ineludibles que definen las prioridades en el diseño de las unidades de potencia hidráulica (HPU):

- Resiliencia Ambiental : Carcasas estancas con clasificación IP65 y materiales resistentes a la corrosión protegen contra partículas, humedad y exposición química en entornos agresivos como las acerías.

- Cumplimiento acústico : Carcasas con aislamiento acústico y variadores de velocidad mantienen niveles inferiores a 75 dB para cumplir con los requisitos de la OSHA en instalaciones manufactureras.

- Optimización de la huella : Configuraciones modulares montadas sobre bastidor optimizan la utilización del espacio en planta en áreas restringidas, alcanzando densidades de potencia de hasta 0,5 HP por pie cuadrado.

Estos factores exigen mejoras en los materiales y sistemas compactos de gestión térmica, equilibrando rendimiento, durabilidad y realidades físicas.

Factores fundamentales en la personalización industrial de unidades de potencia hidráulica

Modelado de compensaciones: Compacidad frente a facilidad de mantenimiento, filtración frente a gestión térmica

Al diseñar unidades de potencia hidráulica industriales, los ingenieros deben realizar compromisos cuidadosos entre distintos requisitos. Reducir al mínimo el tamaño de estos sistemas es realmente importante en fábricas donde el espacio disponible en el suelo es limitado, pero esto suele dificultar el acceso a los componentes para su mantenimiento. Las empresas inteligentes abordan este problema construyendo carcasas modulares que permiten a los técnicos acceder a las piezas críticas desde el frente, sin necesidad de desmontar por completo el sistema. Otro equilibrio complejo implica la eficiencia de filtración frente a los problemas de gestión térmica. Según normas industriales como la ISO 4413, reducir tan solo una caballo de fuerza (hp) de pérdidas de la bomba disminuye la generación de calor en aproximadamente 2.500 BTU por hora. En aplicaciones reales, esto significa que los ingenieros evalúan constantemente la eficacia de la filtración frente a la cantidad de calor que sus sistemas pueden gestionar de forma segura durante su funcionamiento.

- Gestión térmica : Refrigeradores más grandes para caudales más elevados: 1 ft² de intercambiador de calor por 1.000 BTU/h

-

Equilibrio de filtración los filtros finos de grado ¼ prolongan la vida útil de los componentes, pero aumentan la caída de presión

Los circuitos integrados de refrigeración por aceite reducen el tiempo de inactividad hasta en un 40 % en aplicaciones de servicio continuo.

Tendencias en arquitectura modular: unidades de potencia hidráulica (HPUs) montadas sobre bastidor y listas para CANopen/EtherCAT

Las instalaciones modernas adoptan cada vez más soluciones «listas para usar». Las HPUs montadas sobre bastidor con interfaces estandarizadas aceleran la instalación en un 65 % frente a los sistemas ensamblados in situ. La adopción de protocolos industriales de comunicación —incluidos CANopen y EtherCAT— permite la supervisión en tiempo real de la presión y el caudal mediante los sistemas SCADA de la planta. Los beneficios clave incluyen:

- Reducción de los costes de integración la lógica de control preprobada elimina más de 30 horas de programación in situ

- Preparación para el futuro los módulos de bomba intercambiables en caliente permiten una adaptación rápida a los cambios de producción

-

Diagnosticas mejoradas la monitorización en tiempo real de la viscosidad previene el 92 % de los fallos relacionados con la lubricación

Los controles instalados en fábrica garantizan la compatibilidad con los ecosistemas Industria 4.0 y reducen los errores de cableado in situ en un 78 %.

Preguntas frecuentes

¿Cuáles son las principales limitaciones de las unidades hidráulicas estándar?

Las unidades hidráulicas estándar suelen quedarse cortas al satisfacer las exigencias operativas en entornos complejos. Por lo general, carecen de adaptabilidad en cuanto a presión, caudal y ciclo de trabajo, lo que puede provocar sobrecalentamiento e ineficiencia energética.

¿Cómo ayuda la personalización en las unidades hidráulicas?

La personalización garantiza que las unidades hidráulicas cumplan con los requisitos industriales específicos mediante el ajuste de componentes para satisfacer las necesidades de presión, caudal y ciclo de trabajo. Esto reduce el desperdicio de energía, el tiempo de inactividad y los costes de integración.

¿Cuáles son los beneficios de las unidades hidráulicas modulares?

Las unidades hidráulicas modulares facilitan la instalación, reducen los costes de integración, permiten futuras ampliaciones y se integran de forma robusta en los ecosistemas de Industria 4.0, mejorando el diagnóstico y el mantenimiento.

Tabla de Contenido

- Por qué las unidades hidráulicas de potencia estándar resultan insuficientes en entornos industriales

- Cómo la personalización de la unidad de potencia hidráulica se alinea con los requisitos industriales

- Factores fundamentales en la personalización industrial de unidades de potencia hidráulica

- Preguntas frecuentes