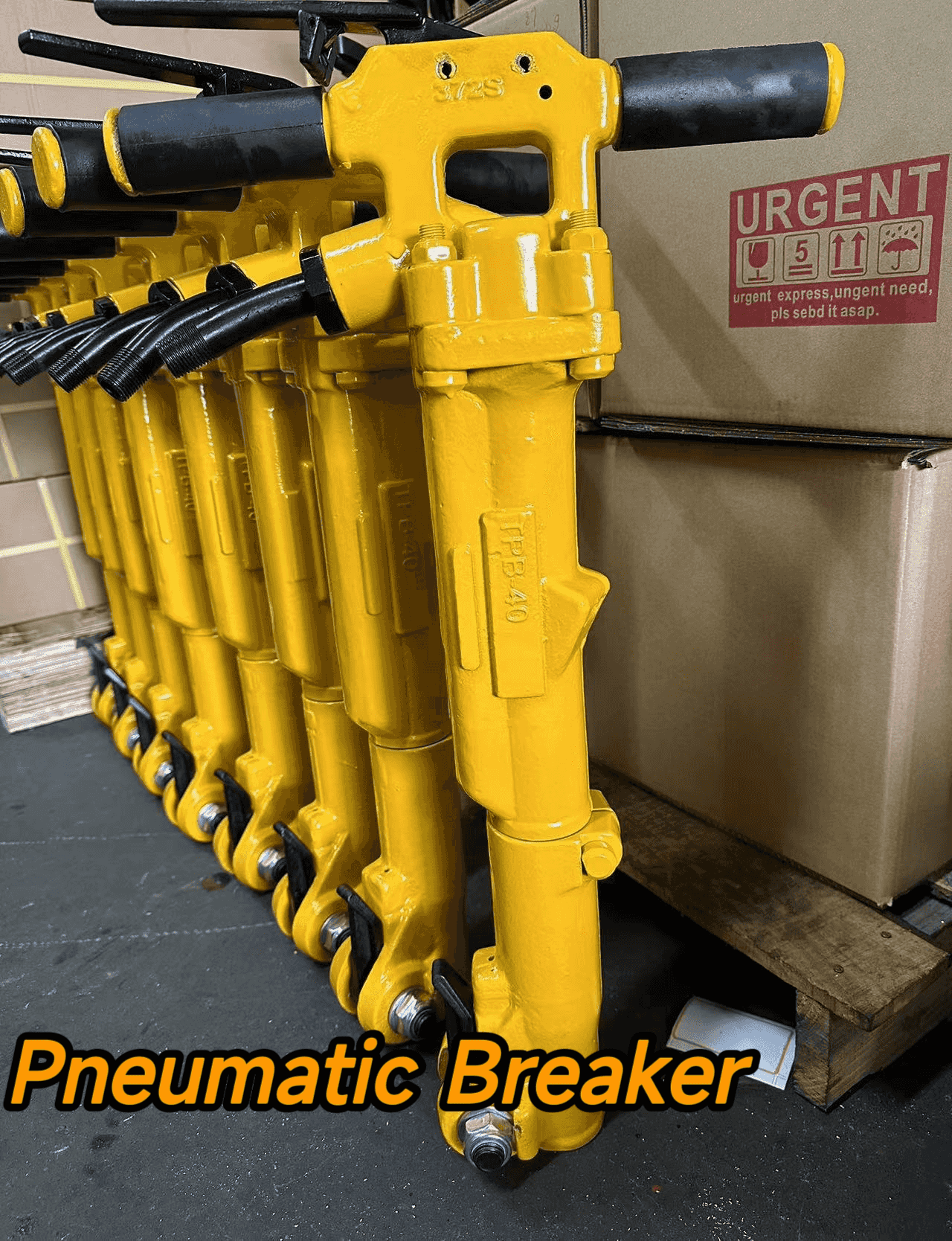

Straßenbau und Instandsetzung: Brechen von Asphalt- und Betonschichten

Hochleistungs-Pneumatikbrecher liefern die erforderliche Leistung für Straßenbau- und Instandsetzungsprojekte, insbesondere beim Durchbrechen dichter Asphalt- und Betonschichten unter anspruchsvollen Bedingungen. Ihr robuster Schlagmechanismus und die präzise Steuerung ermöglichen eine effiziente Materialentfernung bei Einhaltung kritischer Projektvorgaben.

Brechen dichter Asphalt-Schichten unter Verkehrsbeschränkungen

Schnelle Reparatur von Straßen bedeutet, alten Asphalt zügig zu entfernen, ohne allzu große Verkehrsbehinderungen zu verursachen. Druckluftbrecher zeichnen sich besonders dadurch aus, dass sie ihre hohe Schlagkraft gezielt genau dort auf der Oberfläche entfalten, wo sie benötigt wird. Bediener können so dickere Asphaltlagen deutlich schneller entfernen als mit herkömmlichen Spitzhacken, die sehr viel Zeit in Anspruch nehmen. Durch die gezielte Kraftübertragung in bestimmte Richtungen werden unerwünschte Vibrationen reduziert, die andernfalls benachbarten Fahrbahnbereich beschädigen könnten. Dadurch ist es möglich, zumindest einen Teil der Straße während der Arbeiten weiterhin für den Verkehr freizuhalten, sodass Fahrer nicht vollständig um die Baustelle herumgeleitet werden müssen. Niemand möchte unnötigerweise ganze Straßen sperren und dafür bezahlen. Zudem verfügen neuere Modelle über spezielle Technologien, die den Geräuschpegel erheblich senken und so auch bei spätabendlichen Einsätzen die städtischen Lärmschutzvorschriften einhalten.

Effiziente Entfernung von Betonpflaster mit minimaler Vibrationsübertragung

Bei der Zerstörung von Betonpflaster ist es besonders wichtig, die richtige Kraftmenge genau abzustimmen, um Untergrundstrukturen nicht zu beschädigen oder benachbarte Leitungen und Kabel zu gefährden. Die neueren luftbetriebenen Brecher übertragen tatsächlich etwa 40 Prozent weniger Vibration als herkömmliche hydraulische Geräte, da sie anders schlagen und über spezielle Griffe verfügen, die einen Teil des Stoßes absorbieren. Bauunternehmer können die Schlagfrequenz des Brechers anpassen – je nach Dicke des Betons und ob Stahlbewehrung darin eingebettet ist. Dadurch bleibt die Integrität angrenzender Platten gewahrt, wenn nur ein Teil der Fahrbahn entfernt werden muss. Gemäß praktischen Messungen vor Ort berichten Arbeiter, dass sie Aufgaben zur Plattenentfernung mit diesen Geräten rund 30 % schneller abschließen können; zudem verbleiben nach der Demontage deutlich weniger feine Risse in der verbleibenden Struktur.

Vergleich der Vorteile pneumatischer Brecher bei Straßenbauprojekten:

| Leistungsfaktor | Traditionelle Methoden | Hochleistungs-pneumatische Brecher |

|---|---|---|

| Geschwindigkeit der Asphaltentfernung | 15–20 m²/Stunde | 35–50 m²/Stunde |

| Vibrationsübertragung | Hoch (Risiko für angrenzende Strukturen) | Niedrig (fortgeschrittene Dämpfungssysteme) |

| Verkehrsbehinderung | Verlängerte Fahrsperrungen | Minimal durch gezielte Präzision |

| Erhaltung von Betonplatten | Häufige Mikrorisse | Strukturelle Integrität gewahrt |

Struktureller Abriss: Kontrollierter Zerfall von Beton und Mauerwerk

Erhalt angrenzender Strukturen bei Einsatz von pneumatischen Brechern in städtischen Gebieten

Eine fachgerechte Abbrucharbeit in städtischen Gebieten erfordert sorgfältige Planung, damit benachbarte Gebäude durch Erschütterungen keinen Schaden nehmen. Die besten pneumatischen Brecher für diese Aufgabe verfügen über einstellbare Schlagkräfte und spezielle Meißel, die den Großteil ihrer Kraft geradewegs nach unten und nicht seitlich über den Boden abgeben. Die meisten erfahrenen Bauunternehmer folgen einem Muster, bei dem sie zunächst Material entfernen, das am weitesten von empfindlichen Strukturen entfernt ist. Zudem schneiden sie vorab Entlastungslinien, um sozusagen eine schwingungsdämpfende Zone zwischen der Arbeitsfläche und den zu schützenden Bereichen zu schaffen. Heutzutage überwachen die meisten Teams die Erschütterungen während der Abbrucharbeiten kontinuierlich und halten sie unter 5 mm/s – einem Wert, der gemäß den geltenden Bauvorschriften als sicher gilt. Einige neuere Brecher sind mit integrierten Stoßdämpfern ausgestattet, die die Bodenerschütterung im Vergleich zu älteren Geräten um etwa die Hälfte reduzieren. Bei Arbeiten in unmittelbarer Nähe historischer Gebäude setzen viele Teams spezielle Niederfrequenzbrecher zusammen mit Kohlenstofffaserverbänden an benachbarten Wänden ein. Diese zusätzliche Vorsichtsmaßnahme hilft, das Entstehen winziger Risse zu verhindern, die alte Konstruktionen im Laufe der Zeit schwächen könnten.

Bewältigung von Lärm-, Staub- und Engraum-Herausforderungen bei Abrissarbeiten

Bei der Arbeit mit pneumatischen Brechern in engen Räumen werden angemessene Sicherheitsmaßnahmen absolut unverzichtbar. Das Lärmproblem wird durch spezielle Schalldämpfer und Schalldämpfungs-Aufsätze in den Griff genommen, die den Geräuschpegel um rund 15 dBA senken können. Auftragnehmer installieren häufig temporäre akustische Barrieren direkt am Arbeitsplatz, um den Lärm dort einzudämmen, wo dies am dringendsten erforderlich ist. Zur Staubkontrolle verfügen viele moderne Anlagen über Wassernebel-Systeme, die unmittelbar an den Brecherwerkzeugen selbst angebracht sind. Diese Systeme reduzieren die Konzentration von luftgetragenen Partikeln um mehr als 90 % gemäß den OSHA-Standards. In Kellerräumen oder Tunneln, wo der Platz begrenzt ist, setzen die Arbeiter auf tragbare Lüftungsgeräte, um eine ausreichende Luftzirkulation sicherzustellen, während HEPA-Staubsaugsysteme den gefährlichen Quarzstaub vollständig absaugen. Die Sicherheit steht stets an erster Stelle: Gasdetektoren werden in der Nähe von Versorgungsleitungen positioniert, leichte Brecher mit einem Gewicht unter 30 Pfund erleichtern das Handling in beengten Verhältnissen, Atemschutzgeräte mit Zwangsluft sind zwingend vorgeschrieben, und drahtlose Kommunikationssysteme ermöglichen es den Teams, stets koordiniert zu arbeiten und Unfälle bei der Bearbeitung von Bewehrungsstahl und anderen Hindernissen zu vermeiden.

Standortvorbereitung und Sanierung von Altlastenflächen

Entfernung von Stahlbetongründungen mit hochleistungsfähigen pneumatischen Brechern

Wenn alte Fabriken abgerissen werden, um Platz für Neues zu schaffen, verwandelt die Sanierung von Brachflächen diese vergessenen Industrieflächen wieder in nutzbares Gelände. Doch es gibt stets diesen kniffligen Teil, bei dem massive Stahlbetonfundamente zerkleinert werden müssen. Hier kommen leistungsstarke pneumatische Brechhämmer ins Spiel. Sie liefern einen kräftigen Schlag, ohne die Umgebung allzu sehr zu erschüttern – was sie ideal für das Durchbrechen besonders dicker Betonplatten macht, manchmal bis zu einer Tiefe von 60 cm. Allerdings gilt besondere Vorsicht, wenn Umweltuntersuchungen mögliche Bodenkontaminationen anzeigen: In diesem Fall müssen Vibrationen, die Schadstoffe im Boden verteilen könnten, möglichst vermieden werden. Diese Maschinen tragen tatsächlich gleichzeitig mehreren wichtigen Zielen Rechnung: Erstens können sie Stahlbeton relativ effizient abstemmen; zweitens gefährden sie benachbarte Gebäude oder Bauwerke nicht durch Erschütterungen; und drittens eignen sie sich auch gut für beengte städtische Standorte mit begrenztem Platzangebot. Die richtige Wahl der Ausrüstung ist daher von entscheidender Bedeutung, um Projekte termingerecht voranzubringen und sicherzustellen, dass der Untergrund stabil genug bleibt für die nachfolgende Bebauung.

Installation und Wartung von Versorgungsanlagen: Präzises Aushubverfahren in der Nähe kritischer Infrastruktur

Sicheres Graben in der Nähe von Gasleitungen, Glasfaserkabeln und elektrischen Kabelkanälen

Der Einsatz pneumatischer Brecher für präzises Graben hilft, die gefürchteten Beschädigungen von Versorgungsleitungen bei Arbeiten in der Nähe wichtiger Infrastruktur zu vermeiden. Durch die gezielte Steuerung der Schlagkraft – üblicherweise unter 50 Fuß-Pfund (67,8 Nm) Schlagenergie – können Arbeiter in engen städtischen Bereichen äußerst genaue Messungen vornehmen. Dadurch werden Vibrationen reduziert, die andernfalls auf benachbarte Gasleitungen oder Glasfaserkabel übertragen werden könnten. Laut einer Veröffentlichung im „Journal of Utility Safety“ aus dem Jahr 2023 verringert dieser Ansatz unerwartete Versorgungsunterbrechungen im Vergleich zu älteren Methoden um rund drei Viertel. Für Arbeiten direkt neben aktiven elektrischen Kabelkanälen im Abstand von weniger als 45 cm gibt es spezielle Brecher, die bei gleichzeitigem Durchbrechen von Betonabdeckungen ein Minimum an Vibration erzeugen. Das Ergebnis ist eine schnellere Herstellung von Zugangspunkten für Wartungsarbeiten bei einer Bodenbewegung von weniger als einem Millimeter – was bedeutet, dass die unterirdischen Versorgungssysteme langfristig intakt und stabil bleiben.

FAQ

Wofür werden Hochleistungs-pneumatische Brecher eingesetzt?

Hochleistungs-pneumatische Brecher werden im Straßenbau und bei der Sanierung von Straßen eingesetzt, um dichte Asphaltschichten und Betonschichten effizient zu entfernen. Sie kommen zudem beim Abriss von Bauwerken, bei der Neuerschließung von Altstandorten (Brownfield-Entwicklung) sowie bei präziser Aushubarbeit in der Nähe kritischer Infrastrukturen zum Einsatz.

Wie minimieren pneumatische Brecher Verkehrsbehinderungen während Straßenarbeiten?

Pneumatische Brecher minimieren Verkehrsbehinderungen, indem sie die Kraft gezielt in bestimmte Richtungen ausüben; dadurch lässt sich Asphalt schneller entfernen, und Baucrews können während der Arbeiten einen Teil der Straße weiterhin für den Verkehr freihalten, wodurch der Bedarf an vollständigen Umleitungen reduziert wird.

Warum werden pneumatische Brecher gegenüber herkömmlichen Methoden bei der Entfernung von Beton bevorzugt?

Pneumatische Brecher werden bevorzugt, weil sie weniger Vibrationen übertragen, die strukturelle Integrität verbleibender Platten bewahren und im Vergleich zu herkömmlichen Methoden eine schnellere Entfernung mit weniger Mikrorissen ermöglichen.

Wie stellen Auftragnehmer die Sicherheit beim Einsatz pneumatischer Brecher in der Nähe empfindlicher Bauwerke sicher?

Unternehmer verwenden einstellbare Aufschlagwerkzeuge, spezielle Meißel, Entlastungslinien und überwachen kontinuierlich die Schwingungspegel, um einen sicheren Betrieb in der Nähe empfindlicher Bauwerke zu gewährleisten. Sie setzen zudem integrierte Stoßdämpfer und Niederfrequenzbrecher für zusätzliche Sicherheit ein.

Welche Techniken werden zur Staub- und Lärmbekämpfung während des Abrisses eingesetzt?

Zur Staub- und Lärmbekämpfung kommen spezielle Schalldämpfer, Schalldämpferaufsätze, Wassernebelsysteme sowie temporäre akustische Barrieren zum Einsatz. Tragbare Lüftungsanlagen und HEPA-Sauganlagen sorgen in engen Räumen für Sicherheit.

Inhaltsverzeichnis

- Straßenbau und Instandsetzung: Brechen von Asphalt- und Betonschichten

- Struktureller Abriss: Kontrollierter Zerfall von Beton und Mauerwerk

- Standortvorbereitung und Sanierung von Altlastenflächen

- Installation und Wartung von Versorgungsanlagen: Präzises Aushubverfahren in der Nähe kritischer Infrastruktur

-

FAQ

- Wofür werden Hochleistungs-pneumatische Brecher eingesetzt?

- Wie minimieren pneumatische Brecher Verkehrsbehinderungen während Straßenarbeiten?

- Warum werden pneumatische Brecher gegenüber herkömmlichen Methoden bei der Entfernung von Beton bevorzugt?

- Wie stellen Auftragnehmer die Sicherheit beim Einsatz pneumatischer Brecher in der Nähe empfindlicher Bauwerke sicher?

- Welche Techniken werden zur Staub- und Lärmbekämpfung während des Abrisses eingesetzt?