Construction et réhabilitation routières : rupture de couches d’asphalte et de béton

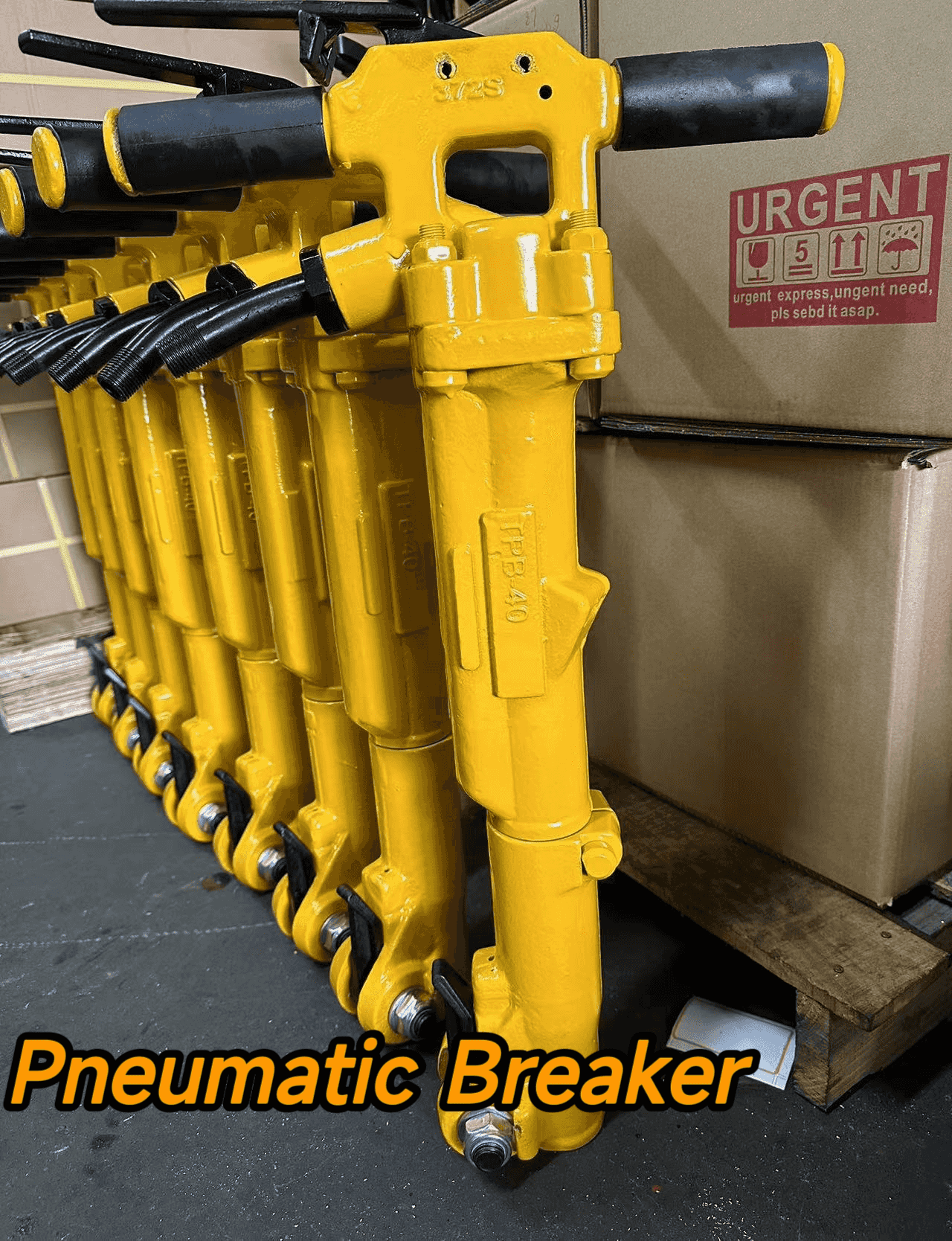

Les casseurs pneumatiques haute performance fournissent la puissance essentielle nécessaire aux projets de construction et de réhabilitation routières, notamment lors de la rupture de couches denses d’asphalte et de béton dans des conditions exigeantes. Leur mécanisme de percussion robuste et leur contrôle précis permettent une élimination efficace des matériaux tout en respectant les contraintes critiques des projets.

Rupture de couches denses d’asphalte sous contraintes liées à la circulation

Réparer rapidement les routes signifie retirer l’ancien enrobé de manière efficace, sans provoquer de perturbations majeures de la circulation. Les burins pneumatiques se distinguent particulièrement car ils concentrent toute leur puissance exactement là où elle est nécessaire, à la surface même. Les opérateurs peuvent ainsi décapiter ces épaisseurs d’enrobé bien plus rapidement qu’avec des masselottes classiques, dont l’utilisation prend beaucoup de temps. La façon dont ces machines appliquent la force dans des directions précises réduit considérablement les vibrations indésirables susceptibles de fissurer les chaussées adjacentes. Cela permet effectivement aux équipes de maintenir au moins une partie de la chaussée ouverte pendant les travaux, évitant ainsi aux automobilistes de devoir contourner entièrement les zones de chantier. Personne ne souhaite supporter le coût de la fermeture complète de rues lorsqu’il n’y a pas lieu de le faire. En outre, les modèles les plus récents sont équipés de technologies spécifiques qui atténuent sensiblement le bruit, ce qui les rend conformes aux réglementations municipales en matière de nuisances sonores, même lorsque les équipes doivent travailler tard en soirée.

Démolition efficace des chaussées en béton avec transfert minimal de vibrations

Lors du décapage des chaussées en béton, il est essentiel d’appliquer une force adaptée afin de ne pas endommager les couches situées en dessous ni perturber les canalisations et câbles à proximité. Les nouveaux casse-béton pneumatiques transmettent effectivement environ 40 % moins de vibrations que les modèles hydrauliques classiques, car leur mode de frappe diffère et qu’ils sont équipés de poignées spéciales absorbant une partie des chocs. Les entrepreneurs peuvent ajuster la fréquence des coups en fonction de l’épaisseur du béton et de la présence ou non d’armatures métalliques. Cela permet de préserver l’intégrité des dalles adjacentes lorsque seule une partie de la chaussée doit être retirée. Selon des mesures effectuées sur des chantiers réels, les ouvriers indiquent réaliser les tâches d’arrachage de dalles environ 30 % plus rapidement avec ces outils, tout en laissant nettement moins de microfissures dans la structure restante après le démontage.

Comparaison des avantages des casse-béton pneumatiques dans les projets routiers :

| Facteur de performance | Les méthodes traditionnelles | Casse-béton pneumatiques haute performance |

|---|---|---|

| Vitesse de retrait de l’enrobé | 15–20 m²/heure | 35–50 m²/heure |

| Transfert de vibrations | Élevé (risque pour les structures adjacentes) | Faible (systèmes de freinage avancés) |

| Perturbation du trafic | Fermetures prolongées de voies | Minimale, grâce à une précision ciblée |

| Préservation des dalles en béton | Microfissurations fréquentes | Intégrité structurelle préservée |

Démolition structurelle : fragmentation contrôlée du béton et de la maçonnerie

Préservation des structures adjacentes lors de l’utilisation de casseurs pneumatiques urbains

Bien réaliser des travaux de démolition en milieu urbain exige une planification rigoureuse afin que les bâtiments voisins ne subissent pas de dommages dus aux vibrations. Les meilleurs burins pneumatiques pour cette tâche disposent d’impacts réglables et de ciseaux spéciaux qui dirigent la majeure partie de leur force verticalement vers le bas, plutôt qu’horizontalement sur le sol. La plupart des entrepreneurs expérimentés suivent une méthode consistant à commencer par démolir les matériaux situés le plus loin possible des structures délicates. Ils pratiquent également, en amont, des entailles de soulagement afin de créer une sorte de zone amortissante entre la zone de travail et les éléments à protéger. Aujourd’hui, la plupart des équipes surveillent en continu les vibrations pendant les opérations de démolition, en veillant à ce qu’elles restent inférieures à 5 mm/s, seuil considéré comme sûr selon les normes du bâtiment. Certains burins plus récents sont équipés d’amortisseurs intégrés qui réduisent les secousses du sol d’environ moitié par rapport aux équipements anciens. Lorsqu’ils interviennent à proximité de bâtiments historiques, de nombreuses équipes utilisent des burins à basse fréquence spécifiques, associés à des gaines en fibre de carbone appliquées sur les murs avoisinants. Cette précaution supplémentaire permet d’éviter l’apparition de microfissures pouvant fragiliser progressivement les structures anciennes.

Gestion des nuisances sonores, des poussières et des défis liés aux espaces confinés dans les opérations de démolition

Lorsque l'on travaille avec des casseurs pneumatiques dans des espaces restreints, des mesures de sécurité adéquates deviennent absolument essentielles. Le problème du bruit est résolu à l'aide de silencieux spéciaux et d'accessoires amortisseurs capables de réduire le niveau sonore d'environ 15 dBA. Les entrepreneurs installent souvent sur le chantier des barrières acoustiques temporaires afin de contenir le bruit là où cela compte le plus. Pour la maîtrise des poussières, de nombreux équipements modernes sont dotés de systèmes de brouillard d'eau directement intégrés aux outils casseurs eux-mêmes. Selon les normes de l'OSHA, ces systèmes réduisent les particules en suspension dans l'air de plus de 90 %. Dans les sous-sols ou à l'intérieur des tunnels, où l'espace est limité, les travailleurs utilisent des équipements de ventilation portables pour assurer une circulation de l'air, tandis que des systèmes d'aspiration à filtre HEPA éliminent toute la poussière de silice dangereuse. La sécurité reste la priorité absolue : détecteurs de gaz positionnés à proximité des conduites d'utilité, casseurs légers (moins de 30 livres) facilitant leur maniement dans les espaces exigus, port obligatoire de respirateurs à air forcé pour une protection optimale, et systèmes de communication sans fil permettant aux équipes de rester coordonnées et d'éviter ainsi les accidents lors de la manipulation des barres d'armature et d'autres obstacles.

Préparation du site et réaménagement de friches industrielles

Démolition de fondations en béton armé à l’aide de casseurs pneumatiques lourds

Lorsque d'anciennes usines sont démolies pour laisser place à de nouveaux projets, la réhabilitation des friches industrielles permet de transformer ces espaces industriels autrefois oubliés en terrains réutilisables. Toutefois, une étape délicate consiste toujours à démolir ces fondations massives en béton armé. C’est là qu’interviennent les casse-béton pneumatiques lourds. Ils délivrent un puissant impact sans tout ébranler alentour, ce qui les rend particulièrement efficaces pour fracturer des dalles extrêmement épaisses, parfois profondes de jusqu’à soixante centimètres. Or, lorsque les analyses environnementales révèlent une possible contamination des sols, il est essentiel de limiter la propagation des polluants par les vibrations. Ces machines contribuent ainsi à atteindre simultanément plusieurs objectifs importants : premièrement, elles permettent de dégrader efficacement le béton armé ; deuxièmement, elles ne risquent pas de faire s’effondrer les bâtiments ou structures voisins ; et troisièmement, elles fonctionnent bien même dans les espaces urbains restreints où l’espace disponible est limité. Le choix approprié de l’équipement revêt une grande importance, car il permet de respecter les délais du projet et de garantir une stabilité suffisante du sol pour la construction ultérieure.

Installation et maintenance d'utilités : excavation précise à proximité des infrastructures critiques

Tranchée sécurisée autour des conduites de gaz, des fibres optiques et des gaines électriques

L'utilisation de casseurs pneumatiques pour des travaux de fouille de précision permet d'éviter les redoutables chocs contre les lignes de service public lors d'interventions à proximité d'infrastructures essentielles. Les opérateurs peuvent obtenir des mesures extrêmement précises, même dans les espaces urbains restreints, en contrôlant la force percussionnelle, généralement maintenue en dessous de 50 livres-pieds (68 joules) d'énergie de choc. Cela réduit considérablement les vibrations susceptibles de se propager jusqu'à des conduites de gaz ou des câbles en fibre optique voisins. Selon le Journal of Utility Safety, publié en 2023, cette approche réduit d'environ trois quarts les interruptions de service imprévues par rapport aux méthodes plus anciennes. Pour les chantiers situés directement à côté de gaines électriques actives, à moins de 45 cm, des casseurs spécifiques sont conçus pour générer une vibration minimale tout en permettant de percer les revêtements en béton. Ce que l'on observe au final, c'est un accès plus rapide aux points d'intervention pour la maintenance, avec un déplacement du sol inférieur à un millimètre : cela garantit l'intégrité et la stabilité à long terme des réseaux souterrains de services publics.

FAQ

À quoi servent les casseurs pneumatiques haute performance ?

Les casseurs pneumatiques haute performance sont utilisés dans la construction et la réhabilitation routières pour l’élimination efficace des couches d’asphalte et de béton denses. Ils sont également employés dans la démolition structurelle, la réaffectation de sites pollués (brownfields) et les fouilles précises autour des infrastructures critiques.

Comment les casseurs pneumatiques minimisent-ils les perturbations du trafic pendant les travaux routiers ?

Les casseurs pneumatiques minimisent les perturbations du trafic en appliquant une force dans des directions spécifiques, ce qui permet une suppression plus rapide de l’asphalte et autorise les équipes à maintenir une partie de la chaussée ouverte pendant les travaux, réduisant ainsi la nécessité de déviations complètes.

Pourquoi les casseurs pneumatiques sont-ils privilégiés par rapport aux méthodes traditionnelles pour le retrait du béton ?

Les casseurs pneumatiques sont privilégiés en raison de leur capacité à transmettre moins de vibrations, à préserver l’intégrité structurelle des dalles restantes et à assurer des taux d’élimination plus rapides avec moins de microfissures comparés aux méthodes traditionnelles.

Comment les entrepreneurs garantissent-ils la sécurité lors de l’utilisation de casseurs pneumatiques à proximité de structures sensibles ?

Les entrepreneurs utilisent des marteaux-piqueurs réglables, des burins spéciaux, des lignes de décharge et surveillent constamment les niveaux de vibration afin d’assurer une exploitation sûre à proximité de structures sensibles. Ils utilisent également des amortisseurs intégrés et des casse-béton à basse fréquence pour renforcer la sécurité.

Quelles techniques sont employées pour maîtriser les poussières et le bruit pendant la démolition ?

Des silencieux spéciaux, des accessoires antibruit, des systèmes de brouillard d’eau et des barrières acoustiques temporaires sont utilisés pour maîtriser les poussières et le bruit. Des systèmes de ventilation portables et des aspirateurs équipés de filtres HEPA sont mis en œuvre dans les espaces confinés afin d’assurer la sécurité.

Table des Matières

- Construction et réhabilitation routières : rupture de couches d’asphalte et de béton

- Démolition structurelle : fragmentation contrôlée du béton et de la maçonnerie

- Préparation du site et réaménagement de friches industrielles

- Installation et maintenance d'utilités : excavation précise à proximité des infrastructures critiques

-

FAQ

- À quoi servent les casseurs pneumatiques haute performance ?

- Comment les casseurs pneumatiques minimisent-ils les perturbations du trafic pendant les travaux routiers ?

- Pourquoi les casseurs pneumatiques sont-ils privilégiés par rapport aux méthodes traditionnelles pour le retrait du béton ?

- Comment les entrepreneurs garantissent-ils la sécurité lors de l’utilisation de casseurs pneumatiques à proximité de structures sensibles ?

- Quelles techniques sont employées pour maîtriser les poussières et le bruit pendant la démolition ?