Construcción y rehabilitación de carreteras: rotura de asfalto y hormigón

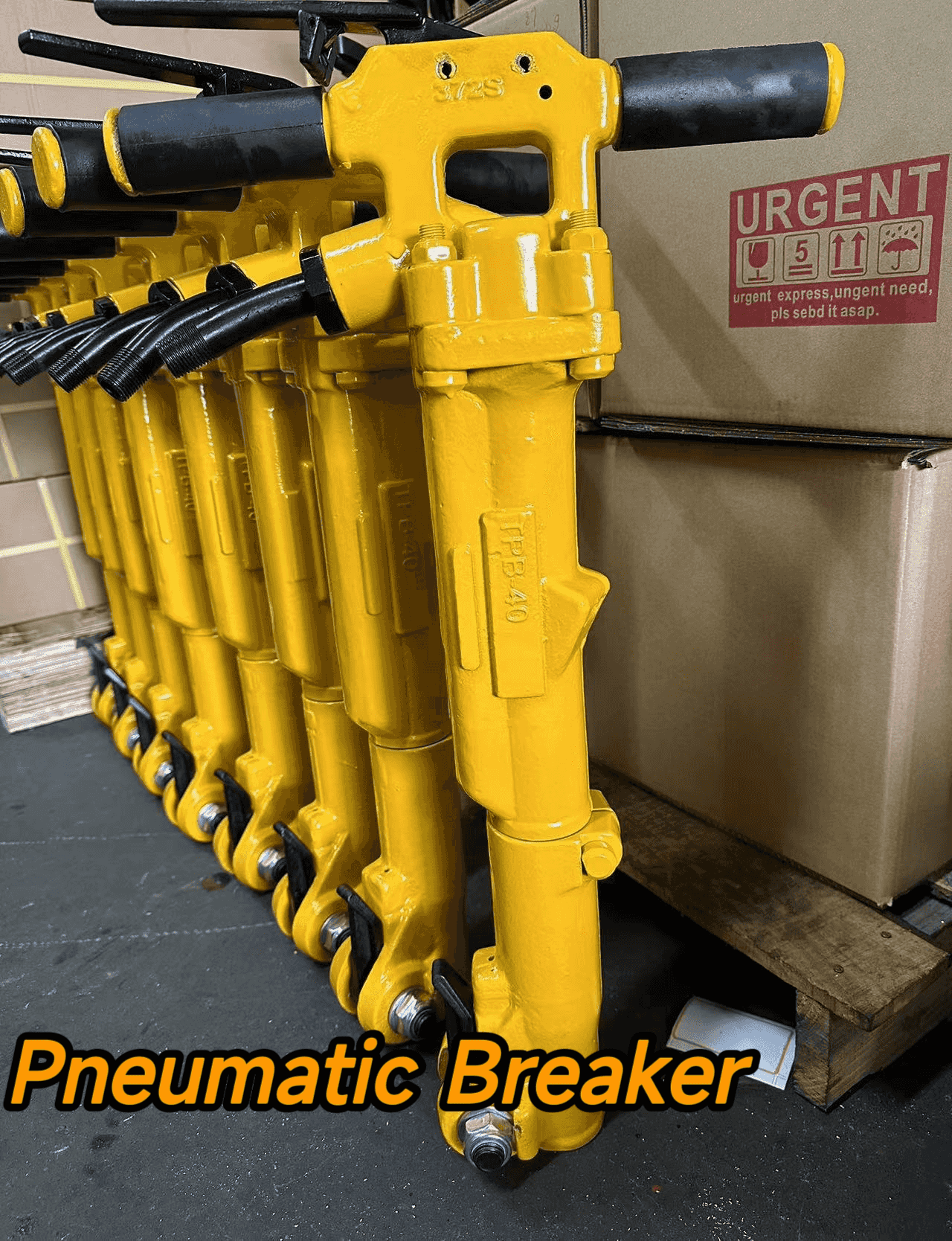

Los rompedores neumáticos de alto rendimiento aportan la potencia esencial necesaria en proyectos de construcción y rehabilitación de carreteras, especialmente al romper capas densas de asfalto y hormigón en condiciones exigentes. Su robusto mecanismo de impacto y su control preciso permiten una eliminación eficiente de materiales, cumpliendo así con las restricciones críticas del proyecto.

Rotura de capas densas de asfalto bajo restricciones de tráfico

Reparar las carreteras rápidamente implica retirar el asfalto viejo con celeridad, sin causar demasiados problemas de tráfico. Las rompedoras neumáticas destacan especialmente porque concentran toda su potencia exactamente donde se necesita, en la superficie. Los operarios pueden eliminar esas capas gruesas de asfalto mucho más rápido que con martillos neumáticos convencionales, cuya acción resulta considerablemente más lenta. La forma en que estas máquinas aplican la fuerza en direcciones específicas reduce las vibraciones no deseadas que podrían provocar grietas en el pavimento adyacente. Esto permite, de hecho, que los equipos mantengan al menos una parte de la calzada abierta durante los trabajos, de modo que los conductores no tengan que desviarse por completo alrededor de las zonas de construcción. Nadie desea pagar por cerrar calles enteras cuando no es estrictamente necesario. Además, los modelos más recientes incorporan tecnología especializada que reduce notablemente el nivel de ruido, lo que los hace conformes con las normativas municipales sobre ruido, incluso cuando los equipos deben trabajar hasta altas horas de la noche.

Eliminación eficiente de pavimentos de hormigón con transferencia mínima de vibraciones

Al demoler pavimentos de hormigón, es fundamental aplicar la cantidad adecuada de fuerza para no dañar las capas inferiores ni afectar las tuberías y cables cercanos. Los nuevos rompedores neumáticos transmiten aproximadamente un 40 % menos de vibración que los hidráulicos convencionales, debido a su modo de impacto diferente y a sus mangos especiales que absorben parte de la energía de choque. Los contratistas pueden ajustar la frecuencia de impacto del rompedor en función del espesor del hormigón y de la presencia o ausencia de armaduras de acero. Esto ayuda a preservar intactas las losas adyacentes cuando solo se requiere retirar una parte del pavimento. Según mediciones reales en obra, los operarios informan que completan las tareas de retirada de losas aproximadamente un 30 % más rápido con estas herramientas, además de dejar significativamente menos grietas finas en la estructura que permanece tras la demolición.

Comparación de las ventajas de los rompedores neumáticos en proyectos viales:

| Factor de rendimiento | Métodos Tradicionales | Rompedores neumáticos de alto rendimiento |

|---|---|---|

| Velocidad de retirada de asfalto | 15–20 m²/hora | 35–50 m²/hora |

| Transmisión de vibraciones | Alto (riesgo para estructuras adyacentes) | Bajo (sistemas avanzados de amortiguación) |

| Perturbación del tráfico | Cierres prolongados de carriles | Mínima, mediante precisión dirigida |

| Conservación de losas de hormigón | Microfisuras frecuentes | Integridad estructural mantenida |

Demolición estructural: descomposición controlada de hormigón y mampostería

Conservación de estructuras adyacentes durante el uso urbano de rompedores neumáticos

Ejecutar correctamente la demolición en zonas urbanas requiere una planificación cuidadosa para evitar que los edificios colindantes sufran daños por las vibraciones. Los mejores martillos neumáticos para esta tarea cuentan con impactos ajustables y cinceles especiales que dirigen la mayor parte de su fuerza verticalmente hacia abajo, en lugar de lateralmente a través del suelo. La mayoría de los contratistas experimentados siguen un patrón en el que comienzan retirando material lo más alejado posible de las estructuras delicadas. Asimismo, realizan previamente líneas de alivio para crear una especie de zona amortiguadora entre la zona de trabajo y los elementos que deben protegerse. Actualmente, la mayoría de los equipos monitorean constantemente las vibraciones durante los trabajos de demolición, manteniéndolas por debajo de 5 mm/s, umbral considerado seguro según los códigos de construcción. Algunos martillos más recientes incorporan amortiguadores de choque integrados que reducen las vibraciones del terreno aproximadamente a la mitad en comparación con los equipos antiguos. Al trabajar cerca de edificios históricos, muchos equipos utilizan martillos especiales de baja frecuencia junto con refuerzos de fibra de carbono aplicados sobre las paredes adyacentes. Esta precaución adicional ayuda a prevenir la aparición de microfisuras que, con el tiempo, podrían debilitar las estructuras antiguas.

Gestión de los desafíos relacionados con el ruido, el polvo y los espacios confinados en la demolición

Al trabajar con rompedores neumáticos en espacios reducidos, las medidas adecuadas de seguridad se vuelven absolutamente esenciales. El problema del ruido se aborda mediante silenciadores especiales y accesorios atenuadores que pueden reducir los niveles sonoros aproximadamente 15 dBA. Los contratistas suelen instalar barreras acústicas temporales directamente en el lugar de trabajo para contener el ruido allí donde más importa. Para el control del polvo, muchas instalaciones modernas incorporan sistemas de niebla de agua conectados directamente a las herramientas rompedoras. Estos sistemas reducen las partículas en suspensión en más del 90 %, según las normas de la OSHA. En sótanos o dentro de túneles, donde el espacio es limitado, los trabajadores confían en equipos de ventilación portátiles para mantener la circulación del aire, mientras que los sistemas de aspiración con filtro HEPA capturan todo ese peligroso polvo de sílice. La seguridad sigue siendo la máxima prioridad: detectores de gases colocados cerca de las líneas de servicios públicos, rompedores ligeros de menos de 30 libras, lo que facilita su manejo en espacios reducidos, respiradores de aire forzado obligatorios para la protección personal y sistemas inalámbricos de comunicación que permiten a los equipos mantenerse coordinados y prevenir accidentes al trabajar con armaduras de acero y otros obstáculos.

Preparación del terreno y reurbanización de terrenos contaminados

Eliminación de cimientos de hormigón armado con rompedores neumáticos de alta resistencia

Cuando se demuelen antiguas fábricas para dar paso a algo nuevo, la regeneración de terrenos contaminados convierte esos olvidados espacios industriales nuevamente en suelos utilizables. Sin embargo, siempre existe esa parte complicada consistente en deshacer esas masivas cimentaciones de hormigón armado. Aquí es donde resultan especialmente útiles las rompedoras neumáticas de alta resistencia. Proporcionan un impacto considerable sin provocar vibraciones excesivas en el entorno, lo que las hace ideales para fracturar losas muy gruesas, en ocasiones con una profundidad de hasta dos pies. El problema es que, cuando los análisis medioambientales indican una posible contaminación del suelo, debemos tener especial cuidado con que las vibraciones no dispersen los contaminantes. Estas máquinas, de hecho, ayudan a alcanzar simultáneamente varios objetivos importantes. En primer lugar, pueden desgastar eficientemente el hormigón armado. En segundo lugar, no derriban edificios ni estructuras cercanas. Y, en tercer lugar, funcionan bien incluso en espacios urbanos reducidos, donde el espacio disponible es limitado. Elegir el equipo adecuado es fundamental, ya que permite mantener los proyectos dentro del cronograma y garantiza que el terreno permanezca lo suficientemente estable para cualquier construcción futura.

Instalación y mantenimiento de servicios públicos: excavación precisa cerca de infraestructuras críticas

Zanjado seguro alrededor de tuberías de gas, fibras ópticas y conductos eléctricos

El uso de rompedores neumáticos para excavaciones de precisión ayuda a evitar esos temidos impactos contra líneas de servicios públicos al trabajar cerca de infraestructuras críticas. Los operarios pueden obtener mediciones extremadamente precisas en espacios reducidos urbanos al controlar la fuerza percusiva, manteniéndola habitualmente por debajo de 50 libras-pie de energía de impacto. Esto reduce las vibraciones que, de otro modo, podrían propagarse hasta tuberías de gas cercanas o cables de fibra óptica. Según informó el Journal of Utility Safety en 2023, este enfoque reduce aproximadamente tres cuartas partes las interrupciones de servicio imprevistas en comparación con métodos anteriores. Para trabajos realizados justo al lado de conductos eléctricos activos, a una distancia de 18 pulgadas, existen rompedores especiales diseñados para generar vibraciones mínimas, aunque siguen siendo capaces de romper recubrimientos de hormigón. Lo que observamos al final es un acceso más rápido a los puntos de mantenimiento, con un movimiento del terreno inferior a un milímetro, lo que significa que los sistemas subterráneos de servicios públicos permanecen intactos y estables a lo largo del tiempo.

Preguntas frecuentes

¿Para qué se utilizan los rompedores neumáticos de alto rendimiento?

Las rompedoras neumáticas de alto rendimiento se utilizan en la construcción y rehabilitación de carreteras para la eliminación eficiente de capas densas de asfalto y hormigón. También se emplean en la demolición estructural, la reurbanización de terrenos contaminados (brownfield) y la excavación precisa alrededor de infraestructuras críticas.

¿Cómo minimizan las rompedoras neumáticas las interrupciones del tráfico durante las obras viales?

Las rompedoras neumáticas minimizan las interrupciones del tráfico al aplicar la fuerza en direcciones específicas, lo que permite una eliminación más rápida del asfalto y posibilita que los equipos mantengan abierta una parte de la calzada durante la construcción, reduciendo así la necesidad de desvíos completos.

¿Por qué se prefieren las rompedoras neumáticas frente a los métodos tradicionales para la retirada de hormigón?

Se prefieren las rompedoras neumáticas debido a su capacidad para transmitir menos vibraciones, mantener la integridad estructural de las losas restantes y lograr tasas de retirada más rápidas con menos microfisuras en comparación con los métodos tradicionales.

¿Cómo garantizan los contratistas la seguridad al utilizar rompedoras neumáticas cerca de estructuras sensibles?

Los contratistas utilizan impactos ajustables, cinceles especiales, líneas de alivio y monitorean constantemente los niveles de vibración para garantizar una operación segura cerca de estructuras sensibles. Asimismo, emplean amortiguadores integrados y rompedores de baja frecuencia para mayor seguridad.

¿Qué técnicas se utilizan para controlar el polvo y el ruido durante la demolición?

Para controlar el polvo y el ruido se utilizan silenciadores especiales, accesorios silenciadores, sistemas de niebla de agua y barreras acústicas temporales. En espacios confinados, la ventilación portátil y los sistemas de aspiración con filtro HEPA contribuyen a garantizar la seguridad.

Tabla de Contenido

- Construcción y rehabilitación de carreteras: rotura de asfalto y hormigón

- Demolición estructural: descomposición controlada de hormigón y mampostería

- Preparación del terreno y reurbanización de terrenos contaminados

- Instalación y mantenimiento de servicios públicos: excavación precisa cerca de infraestructuras críticas

-

Preguntas frecuentes

- ¿Para qué se utilizan los rompedores neumáticos de alto rendimiento?

- ¿Cómo minimizan las rompedoras neumáticas las interrupciones del tráfico durante las obras viales?

- ¿Por qué se prefieren las rompedoras neumáticas frente a los métodos tradicionales para la retirada de hormigón?

- ¿Cómo garantizan los contratistas la seguridad al utilizar rompedoras neumáticas cerca de estructuras sensibles?

- ¿Qué técnicas se utilizan para controlar el polvo y el ruido durante la demolición?