Cómo las unidades de potencia hidráulica suministran energía mecánica eficiente

El papel de las unidades de potencia hidráulica en las herramientas industriales modernas

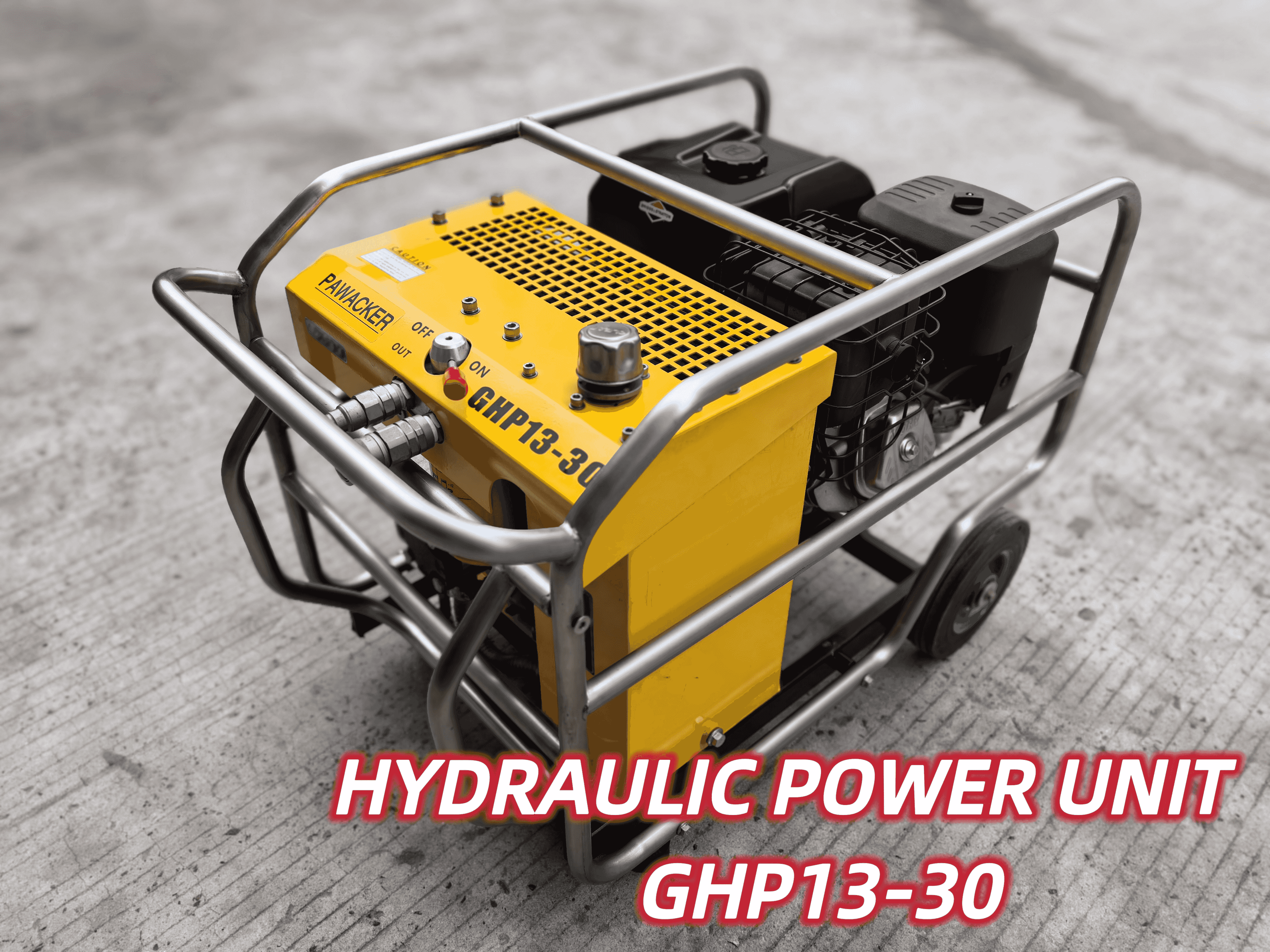

Las unidades de potencia hidráulica o HPUs son básicamente lo que mantiene funcionando a la mayoría de las máquinas industriales, convirtiendo la electricidad en presión hidráulica controlada cuando se necesita. Estos sistemas pequeños pero potentes permiten que equipos como máquinas de estampado de metal y maquinaria pesada generen presiones superiores a los 10,000 psi. Sin embargo, pruebas recientes del IHRC en 2024 mostraron algo interesante: las HPUs actuales ofrecen aproximadamente un 23 % más de potencia por unidad de volumen en comparación con los antiguos sistemas neumáticos. Esto marca una gran diferencia en espacios reducidos donde cada centímetro cuenta en fábricas o sitios de trabajo.

Principio de funcionamiento: Conversión de energía en sistemas hidráulicos

Las HPUs funcionan según la ley de Pascal, transmitiendo la presión uniformemente a través de un fluido confinado. Un motor eléctrico acciona una bomba que presuriza el aceite hidráulico, el cual luego transfiere energía a los actuadores con mínimas pérdidas por fricción. Según investigaciones en dinámica de fluidos, los sistemas optimizados alcanzan una eficiencia mecánica del 85 al 92 % al mantener estable la viscosidad y la temperatura del fluido.

Integración de Motores Eléctricos y Bombas en Unidades de Potencia Hidráulica

La sinergia entre motor y bomba determina la eficiencia general:

- Los motores de corriente continua sin escobillas reducen el desperdicio de energía en un 15 % en comparación con los modelos de inducción de corriente alterna (IHRC 2023)

- Las bombas de pistones axiales mantienen una eficiencia volumétrica del 94 % durante operación continua

- Los controladores inteligentes ajustan la salida de la bomba a la demanda en tiempo real, reduciendo las pérdidas en vacío en un 40 %

Estrategias para Optimizar la Eficiencia de la Unidad de Potencia Hidráulica

- Implementar sensores de monitoreo de condiciones para detectar cambios en la viscosidad

- Utilizar bombas de desplazamiento variable en escenarios de carga parcial

- Programar análisis trimestral del fluido para prevenir la degradación por oxidación

- Instalar bombas de engranajes helicoidales donde es fundamental un flujo libre de pulsaciones

Un estudio de caso del Instituto Hidráulico (2023) mostró que estos métodos mejoran colectivamente la eficiencia del sistema en un 18–30 % en aplicaciones mineras y manufactureras.

Principios fundamentales: Ley de Pascal y multiplicación de fuerza basada en fluidos

Comprensión de la ley de Pascal en la transmisión de fuerza hidráulica

El funcionamiento de los sistemas hidráulicos depende en gran medida de lo que se conoce como la Ley de Pascal, que en realidad fue formulada en el siglo XVII. La idea básica es bastante sencilla: cuando se aplica presión a un fluido que no puede escapar, esta se distribuye uniformemente en todo el interior del sistema. Lo que hace que esto sea tan útil para la hidráulica es la capacidad de generar fuerzas mucho mayores a partir de fuerzas pequeñas. Considere una configuración básica: aplique solo 100 libras por pulgada cuadrada sobre un pistón con un área de una pulgada cuadrada, y obtendrá inmediatamente 100 libras de fuerza de empuje. Ahora imagine conectar esa misma fuente de presión a un pistón más grande de diez pulgadas cuadradas. ¡De repente estamos hablando de mil libras de fuerza! Esa es una ventaja mecánica bastante impresionante para un principio tan sencillo. La mayoría de los ingenieros saben que esta relación directa entre fuerza, presión y área significa que el equipo hidráulico puede ampliarse o reducirse según sea necesario, manteniendo aún altos niveles de eficiencia en la mayoría de las aplicaciones.

Cómo el fluido a presión permite una salida de alta potencia con una entrada mínima

Los aceites hidráulicos no se comprimen mucho, lo que significa que la mayor parte de la energía se transfiere directamente al lugar donde se necesita. Esta propiedad permite que los sistemas generen una impresionante multiplicación de fuerza sin necesidad de piezas mecánicas complicadas. Tomemos como ejemplo un sistema cilíndrico estándar con una diferencia de área superficial de 20 a 1. Con la presión adecuada, dicho sistema puede levantar objetos que pesan veinte veces más de lo que se aplicó inicialmente. Pero tenga en cuenta que el rendimiento real varía según la viscosidad del aceite y su capacidad para manejar el calor. Cuando los sistemas funcionan demasiado calientes o desarrollan fugas, toda esa presión comienza a disminuir, razón por la cual las revisiones regulares son tan importantes en entornos industriales. Los equipos más nuevos han sido diseñados para reducir las pérdidas de energía por fricción, alcanzando hoy en día una eficiencia de entre el 85 y el 95 por ciento. Esto es mucho mejor de lo que lograban los antiguos sistemas mecánicos, aunque nadie afirma que sea perfecto.

Componentes esenciales de un sistema hidráulico y sus funciones

Bombas hidráulicas: tipos, rendimiento y comparación de eficiencia

Las bombas hidráulicas constituyen el núcleo de cada unidad de potencia hidráulica, convirtiendo la energía mecánica en presión de fluido. Tres tipos principales de bombas dominan las aplicaciones industriales:

| Tipo de bomba | Rango de presión (psi) | Eficiencia | Caso de uso ideal |

|---|---|---|---|

| Engranaje | 500–3,000 | 85–90 % | Sistemas sensibles al costo |

| Paletas | 1,000–5,000 | 90–95 % | Maquinaria de media presión |

| Pistón | 3.000–10.000+ | 95–98 % | Operaciones de alta precisión |

Las bombas de engranajes ofrecen asequibilidad pero capacidad de presión limitada, mientras que las bombas de pistón ofrecen una eficiencia inigualable para sistemas con cargas pesadas. Un estudio del Instituto de Transmisión Hidráulica de 2023 encontró que la actualización de bombas de engranajes a bombas de pistón puede reducir el consumo de energía en un 18 % en aplicaciones de alta demanda.

Cilindros, válvulas y mangueras: posibilitan la transmisión de fuerza confiable

Los cilindros hidráulicos básicamente toman la presión del fluido y la convierten en movimiento lineal. Algunos modelos de alta resistencia utilizados en minería pueden manejar cargas muy superiores a las 500 toneladas, aunque los números exactos varían según la aplicación. Las válvulas de control direccional manejan todo tipo de caudales, llegando a veces a aproximadamente 100 galones por minuto. Mientras tanto, las válvulas de alivio de presión actúan como seguro contra sobrecargas del sistema, redirigiendo el exceso de fluido cuando la presión es demasiado elevada. Para sistemas de alta presión, los fabricantes suelen especificar mangueras con márgenes de seguridad de alrededor de 4 a 1. Esto ayuda a mantener todo herméticamente sellado incluso cuando las presiones alcanzan las 6.000 libras por pulgada cuadrada. Investigaciones industriales indican que dimensionar correctamente las válvulas marca una diferencia notable en la eficiencia de producción. Un estudio reciente encontró que los tiempos de ciclo mejoraron aproximadamente un 22 por ciento en ciertos tipos de robots de línea de ensamblaje cuando las válvulas se dimensionaron adecuadamente desde el principio.

Bombas de desplazamiento fijo vs. variable: impacto en la eficiencia del sistema

Las bombas de desplazamiento fijo mantienen su caudal constante durante toda la operación, lo cual funciona bien en aplicaciones que requieren un movimiento consistente, como las cintas transportadoras que mueven productos a lo largo de líneas de ensamblaje. Por otro lado, las bombas de desplazamiento variable pueden modificar efectivamente la cantidad de fluido que impulsan según las necesidades en cada momento. Esta capacidad reduce significativamente el desperdicio de energía en situaciones con cargas variables a lo largo del día. Los datos lo respaldan: muchos informes industriales indican un consumo de energía entre un tercio y casi la mitad menor en estas condiciones. Tomemos por ejemplo equipos de construcción: las excavadoras equipadas con tecnología de desplazamiento variable suelen ahorrar aproximadamente un 12 por ciento en costos de combustible cuando operan bajo condiciones de carga parcial, en comparación con los modelos antiguos de desplazamiento fijo.

Integración del sistema para obtener máximo rendimiento y fiabilidad

El rendimiento óptimo del sistema hidráulico requiere una coordinación precisa entre los componentes:

- La alineación entre bomba y motor dentro de 0,002 pulgadas minimiza la vibración

- La filtración del fluido según los estándares de limpieza ISO 4406 18/16/13 prolonga la vida útil de los componentes

- Los controles de temperatura que mantienen el rango del fluido entre 120 y 180 °F previenen la degradación de la viscosidad

Los sistemas correctamente integrados alcanzan un tiempo de actividad operativo del 95 %, en comparación con el 78 % de las configuraciones mal diseñadas. El mantenimiento regular que abarca depósitos, bombas, válvulas, actuadores y filtración reduce las paradas no programadas en un 60 % en plantas manufactureras.

El papel del fluido hidráulico en la eficiencia y durabilidad del sistema

Cómo el fluido hidráulico transmite potencia y gestiona el calor

El fluido hidráulico dentro de las unidades de potencia es básicamente lo que mantiene todo funcionando sin problemas, moviendo energía bajo presión mientras realiza tres tareas principales simultáneamente: transmitir potencia, lubricar piezas y eliminar el exceso de calor. Cuando hablamos del principio de Pascal aquí, significa que estos fluidos pueden aumentar considerablemente la fuerza aplicada con casi ninguna pérdida de eficiencia. Un estudio reciente sobre dinámica de fluidos realizado en 2024 mostró que las nuevas fórmulas redujeron el desperdicio de energía en aproximadamente un 18 por ciento en comparación con versiones anteriores. ¿Qué hace que este material sea tan bueno? Absorbe todo ese calor generado por las bombas y válvulas antes de que las cosas comiencen a fallar debido al exceso de temperatura. Algunas de las mejores mezclas sintéticas permanecen estables incluso cuando las temperaturas alcanzan los 160 grados Fahrenheit durante la operación, lo cual es bastante impresionante considerando las condiciones a las que se enfrentan día tras día.

Viscosidad, Temperatura y Compromisos en la Selección de Fluidos

La selección del fluido hidráulico requiere equilibrar grados de viscosidad con las demandas operativas:

- Los fluidos de alta viscosidad ofrecen un mejor sellado en bombas de engranajes, pero aumentan la resistencia durante los arranques en frío

- Las opciones de baja viscosidad reducen las pérdidas por fricción en un 12–15 % en unidades de potencia compactas (informe CNtopa 2023)

- Los aditivos térmicamente estables evitan la degradación de la viscosidad en sistemas de alto ciclo

Los fabricantes adoptan cada vez más fluidos ISO VG multigrado que ajustan automáticamente la viscosidad en rangos de -20 °F a 250 °F, eliminando los cambios de fluido según temporada en climas templados.

Mantenimiento de la calidad del fluido para prolongar la vida útil del sistema

El análisis regular del fluido detecta el 83 % de las fallas hidráulicas prevenibles antes de que ocurran. Las prácticas clave de mantenimiento incluyen:

- Conteo cuatrimestral de partículas para detectar desgaste de la bomba inferior a 10 µm

- Prueba anual del número de acidez (AN) para monitorear la oxidación

- Sensores de humedad en tiempo real que previenen la emulsificación

Al reemplazar los filtros cuando alcanzan el 90 % de saturación en lugar de hacerlo a intervalos fijos, los operadores en una prueba de campo de 12 meses extendieron la vida útil del fluido en un 40 % sin comprometer la confiabilidad.

Preguntas Frecuentes (FAQ)

¿Qué es una Unidad de Potencia Hidráulica (HPU)?

Una Unidad de Potencia Hidráulica es un sistema que convierte la electricidad en presión hidráulica controlada, permitiendo que las máquinas industriales generen fuerza significativa de manera eficiente.

¿Cómo se aplica la Ley de Pascal a los sistemas hidráulicos?

La Ley de Pascal establece que la presión aplicada a un fluido confinado se transmite uniformemente, lo que permite que pequeñas fuerzas creen una multiplicación mayor de fuerzas en los sistemas hidráulicos.

¿Por qué las bombas de desplazamiento variable son más eficientes energéticamente?

Las bombas de desplazamiento variable pueden ajustar el caudal según la demanda, reduciendo el consumo de energía al no obligar al sistema a mantener un flujo constante cuando no es necesario.

¿Cuál es el papel del fluido hidráulico en la eficiencia del sistema?

El fluido hidráulico transmite potencia, lubrica piezas y disipa el calor, y los avances en las fórmulas de fluidos han llevado a reducciones en la energía desperdiciada y una mayor eficiencia.

¿Cómo se puede optimizar la eficiencia del sistema hidráulico?

La eficiencia puede mejorarse mediante el uso de sensores de monitoreo de condición, bombas de desplazamiento variable, análisis regulares del fluido y asegurando una integración y mantenimiento adecuados del sistema.

Tabla de Contenido

-

Cómo las unidades de potencia hidráulica suministran energía mecánica eficiente

- El papel de las unidades de potencia hidráulica en las herramientas industriales modernas

- Principio de funcionamiento: Conversión de energía en sistemas hidráulicos

- Integración de Motores Eléctricos y Bombas en Unidades de Potencia Hidráulica

- Estrategias para Optimizar la Eficiencia de la Unidad de Potencia Hidráulica

- Principios fundamentales: Ley de Pascal y multiplicación de fuerza basada en fluidos

- Componentes esenciales de un sistema hidráulico y sus funciones

- El papel del fluido hidráulico en la eficiencia y durabilidad del sistema

-

Preguntas Frecuentes (FAQ)

- ¿Qué es una Unidad de Potencia Hidráulica (HPU)?

- ¿Cómo se aplica la Ley de Pascal a los sistemas hidráulicos?

- ¿Por qué las bombas de desplazamiento variable son más eficientes energéticamente?

- ¿Cuál es el papel del fluido hidráulico en la eficiencia del sistema?

- ¿Cómo se puede optimizar la eficiencia del sistema hidráulico?