Wie hydraulische Aggregat effiziente mechanische Energie bereitstellen

Die Rolle von hydraulischen Aggregaten in modernen industriellen Werkzeugen

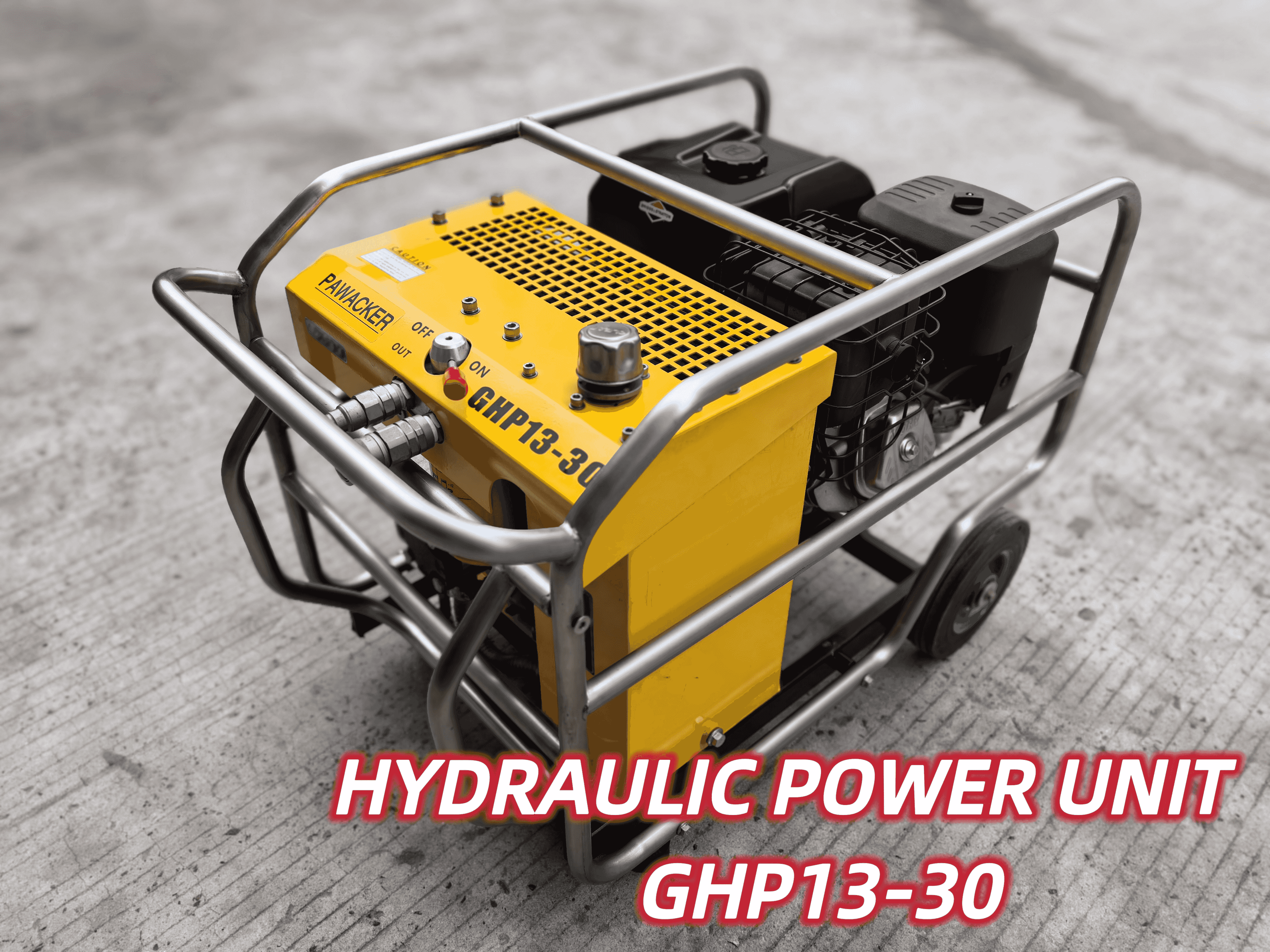

Hydraulikaggregate oder HPUs sind im Grunde das, was die meisten Industriemaschinen am Laufen hält, und wandeln bei Bedarf elektrische Energie in gesteuerten hydraulischen Druck um. Diese kleinen, aber leistungsstarken Systeme ermöglichen es Maschinen wie Metallstanzen und Erdbewegungsgeräten, Drücke von weit über 10.000 psi zu erzeugen. Aktuelle Tests des IHRC aus dem Jahr 2024 zeigten jedoch etwas Interessantes – heutige HPUs liefern pro Volumeneinheit etwa 23 % mehr Leistung als herkömmliche pneumatische Systeme. Das macht einen entscheidenden Unterschied in beengten Räumen, wo auf Fabriketagen oder Baustellen jeder Zentimeter zählt.

Funktionsprinzip: Energieumwandlung in hydraulischen Systemen

HPUs arbeiten nach dem Pascalschen Gesetz, wodurch der Druck gleichmäßig durch eine eingeschlossene Flüssigkeit übertragen wird. Ein Elektromotor treibt eine Pumpe an, die Hydrauliköl unter Druck setzt, welches dann die Energie mit minimalem Reibungsverlust auf Aktoren überträgt. Laut Forschungsergebnissen zur Fluiddynamik erreichen optimierte Systeme einen mechanischen Wirkungsgrad von 85–92 %, indem sie eine stabile Viskosität und Temperatur der Flüssigkeit aufrechterhalten.

Integration von Elektromotoren und Pumpen in hydraulische Antriebseinheiten

Die Synergie zwischen Motor und Pumpe bestimmt die Gesamteffizienz:

- Gleichstrommotoren mit elektronischer Kommutierung reduzieren den Energieverlust um 15 % im Vergleich zu Asynchronmaschinen (IHRC 2023)

- Axialkolbenpumpen halten bei Dauerbetrieb einen volumetrischen Wirkungsgrad von 94 % aufrecht

- Intelligente Steuerungen passen den Pumpenfluss an den aktuellen Bedarf an und verringern Leerlaufverluste um 40 %

Strategien zur Optimierung der Effizienz hydraulischer Antriebseinheiten

- Einbau von Zustandsüberwachungssensoren zur Erkennung von Viskositätsänderungen

- Einsatz von verstellbaren Verdrängerpumpen für Teillastanwendungen

- Vierteljährliche Fluidanalyse planen, um oxidative Alterung zu verhindern

- Schrägzahnradpumpen dort einbauen, wo eine pulsationsfreie Förderung entscheidend ist

Eine Fallstudie des Hydraulic Institute (2023) zeigte, dass diese Methoden die Systemeffizienz in Bergbau- und Fertigungsanwendungen gemeinsam um 18 - 30% verbessern.

Kernprinzipien: Pascals Gesetz und Flüssigkeits-basierte Kraftmultiplikation

Das Verständnis des Pascalschen Gesetzes in der hydraulischen Kraftübertragung

Der Betrieb von hydraulischen Systemen hängt stark von dem ab, was man Pascals Gesetz nennt, das tatsächlich im 16. Jahrhundert formuliert wurde. Die Grundidee ist einfach genug: Wenn Druck auf eine Flüssigkeit ausgeübt wird, die nicht entweichen kann, verteilt er sich gleichmäßig überall im System. Was das für die Hydraulik so nützlich macht, ist, dass kleine Kräfte viel größere erzeugen. Schauen Sie sich eine einfache Anlage an: Stecken Sie nur 100 Pfund pro Quadratzentimeter auf einen Kolben mit einer Fläche von einem Quadratzentimeter, und bumm, Sie erhalten 100 Pfund Druckkraft genau dort. Stellen Sie sich nun vor, dasselbe Druckquelle an einen größeren Kolben mit einer Größe von 15 cm2 angeschlossen wird. Plötzlich sprechen wir von einer Kraft von 1000 Pfund! Das ist ein ziemlich beeindruckender Hebel für ein so einfaches Prinzip. Die meisten Ingenieure wissen, dass diese direkte Beziehung zwischen Kraft, Druck und Fläche bedeutet, dass hydraulische Geräte nach Bedarf skaliert oder verkleinert werden können, während sie bei den meisten Anwendungen ein gutes Effizienzniveau beibehalten.

Wie druckbeaufschlagte Flüssigkeit eine hohe Leistungsabgabe bei minimalem Eingang ermöglicht

Hydrauliköle lassen sich kaum komprimieren, was bedeutet, dass der größte Teil der Energie direkt dorthin übertragen wird, wo sie benötigt wird. Diese Eigenschaft ermöglicht es Systemen, beeindruckende Kraftverstärkung zu erzeugen, ohne aufwendige mechanische Teile zu benötigen. Nehmen wir beispielsweise einen Standardzylinder mit einer Kolbenflächen-Differenz von 20 zu 1. Bei entsprechendem Druck kann ein solches System tatsächlich Lasten heben, die zwanzigmal so schwer sind wie die ursprünglich eingebrachte Kraft. Allerdings ist die tatsächliche Leistung abhängig von der Viskosität des Öls und seiner Wärmebeständigkeit. Wenn Systeme zu heiß laufen oder Leckagen auftreten, sinkt der Druck merklich – weshalb regelmäßige Wartungen in industriellen Anlagen so wichtig sind. Neuer entwickelte Geräte sind darauf ausgelegt, Energieverluste durch Reibung zu reduzieren, und erreichen heutzutage eine Effizienz von etwa 85 bis sogar 95 Prozent. Das ist deutlich besser als bei älteren mechanischen Systemen jemals möglich war, auch wenn niemand behauptet, dass diese Technik perfekt sei.

Wesentliche Komponenten eines Hydrauliksystems und ihre Funktionen

Hydraulikpumpen: Typen, Leistung und Effizienzvergleich

Hydraulikpumpen bilden das Herzstück jeder hydraulischen Antriebseinheit und wandeln mechanische Energie in Fluiddruck um. Drei Haupttypen von Pumpen dominieren industrielle Anwendungen:

| Pumpentyp | Druckbereich (psi) | Effizienz | Ideeller Anwendungsfall |

|---|---|---|---|

| Ausrüstung | 500–3.000 | 85–90 % | Kostensensitive Systeme |

| Schaufel | 1.000–5.000 | 90–95 % | Maschinen mit mittlerem Druck |

| Kolben | 3.000–10.000+ | 95–98 % | Hochpräzise Operationen |

Zahnradpumpen bieten Erschwinglichkeit, aber begrenzte Druckkapazität, während Kolbenpumpen eine unübertroffene Effizienz für schwerlastige Systeme liefern. Eine Studie des Fluid Power Institute aus dem Jahr 2023 ergab, dass der Wechsel von Zahnrad- auf Kolbenpumpen den Energieverbrauch in anwendungsintensiven Bereichen um 18 % senken kann.

Zylinder, Ventile und Schläuche: Für zuverlässige Kraftübertragung

Hydraulikzylinder nehmen im Wesentlichen Flüssigkeitsdruck und wandeln ihn in eine geradlinige Bewegung um. Einige robuste Modelle, die im Bergbau eingesetzt werden, können Lasten bewältigen, die weit über 500 Tonnen liegen, wobei die genauen Zahlen je nach Anwendung variieren. Richtungssteuerventile verarbeiten unterschiedlichste Durchflussraten, manchmal bis zu etwa 100 Gallonen pro Minute. Druckbegrenzungsventile hingegen fungieren als Schutz vor Systemüberlastungen, indem sie überschüssige Flüssigkeit umleiten, wenn der Druck zu hoch wird. Für Hochdrucksysteme geben Hersteller normalerweise Schläuche mit einer Sicherheitsmarge von etwa 4:1 an. Dadurch bleibt alles dicht verschlossen, selbst wenn Drücke von 6.000 Pfund pro Quadratzoll erreicht werden. Branchenstudien zeigen, dass die richtige Dimensionierung der Ventile einen spürbaren Unterschied für die Produktionseffizienz macht. Eine aktuelle Studie ergab, dass sich die Zykluszeiten bei bestimmten Arten von Montagerobotern um etwa 22 Prozent verbesserten, wenn die Ventile von Anfang an korrekt dimensioniert waren.

Feste vs. verstellbare Verdrängerpumpen: Auswirkungen auf die Systemeffizienz

Pumpen mit festem Hubvolumen halten ihre Fördermenge während des Betriebs konstant, was sich gut für Anwendungen eignet, bei denen eine gleichmäßige Bewegung erforderlich ist, wie beispielsweise Förderbänder, die Produkte entlang von Montagelinien transportieren. Dagegen können Pumpen mit veränderbarem Hubvolumen die Menge der geförderten Flüssigkeit je nach aktuellem Bedarf anpassen. Diese Fähigkeit reduziert den Energieverlust erheblich bei wechselnden Lastbedingungen im Tagesverlauf. Die Zahlen bestätigen dies ebenfalls: Zahlreiche industrielle Berichte zeigen einen um ein Drittel bis fast die Hälfte geringeren Energieverbrauch in solchen Situationen. Ein Beispiel aus dem Baugewerbe: Bagger, die mit Technik für veränderbares Hubvolumen ausgestattet sind, verbrauchen unter Teillastbedingungen etwa 12 Prozent weniger Kraftstoff als ältere Modelle mit festem Hubvolumen.

Systemintegration für maximale Leistung und Zuverlässigkeit

Für eine optimale Leistung des Hydrauliksystems ist eine präzise Abstimmung der Komponenten erforderlich:

- Die Ausrichtung von Pumpe und Motor innerhalb von 0,002 Zoll minimiert Vibrationen

- Die Fluidfiltration gemäß den Reinheitsstandards ISO 4406 18/16/13 verlängert die Lebensdauer der Komponenten

- Temperaturkontrolle, die einen Flüssigkeitsbereich von 120–180 °F aufrechterhält, verhindert den Viskositätsabbau

Richtig integrierte Systeme erreichen eine Betriebsverfügbarkeit von 95 %, im Vergleich zu 78 % bei schlecht konfigurierten Anlagen. Regelmäßige Wartung von Behältern, Pumpen, Ventilen, Aktuatoren und der Filtration reduziert ungeplante Stillstände in Produktionsanlagen um 60 %.

Die Rolle des Hydraulikfluids für Effizienz und Lebensdauer des Systems

Wie Hydraulikfluid Kraft überträgt und Wärme ableitet

Die hydraulische Flüssigkeit in Hydraulikaggregaten ist im Grunde das, was alles reibungslos laufen lässt, indem sie unter Druck Energie weiterleitet und gleichzeitig drei Hauptaufgaben erfüllt: Kraftübertragung, Schmierung von Bauteilen und Ableitung überschüssiger Wärme. Wenn hier vom Pascalschen Prinzip die Rede ist, bedeutet dies, dass diese Flüssigkeiten die auf sie ausgeübte Kraft nahezu verlustfrei verstärken können. Eine aktuelle Studie zur Fluiddynamik aus dem Jahr 2024 zeigte, dass neuere Zusammensetzungen den Energieverlust um etwa 18 Prozent im Vergleich zu älteren Versionen reduzieren. Was macht diese Flüssigkeiten so gut? Nun, sie nehmen die gesamte Wärme auf, die von Pumpen und Ventilen abgegeben wird, bevor es durch Überhitzung zu Ausfällen kommt. Einige der besseren synthetischen Mischungen bleiben selbst bei Betriebstemperaturen von bis zu 160 Grad Fahrenheit stabil, was angesichts der täglichen Belastungen durchaus beeindruckend ist.

Viskosität, Temperatur und Abwägungen bei der Fluidauswahl

Die Auswahl der Hydraulikflüssigkeit erfordert eine Abwägung zwischen Viskositätsklassen und den betrieblichen Anforderungen:

- Hydraulikflüssigkeiten mit hoher Viskosität bieten eine bessere Abdichtung in Zahnradpumpen, erhöhen jedoch den Widerstand beim Kaltstart

- Niedrigviskose Varianten reduzieren Reibungsverluste um 12–15 % in kompakten Antriebseinheiten (CNtopa-Bericht 2023)

- Thermisch stabile Additive verhindern den Viskositätsabbau in Systemen mit hohen Zyklenzahlen

Hersteller setzen zunehmend Mehrbereichs-ISO-VG-Flüssigkeiten ein, die die Viskosität automatisch im Bereich von -20 °F bis 250 °F anpassen und somit saisonale Flüssigkeitswechsel in gemäßigten Klimazonen überflüssig machen.

Pflege der Flüssigkeit zur Verlängerung der Systemlebensdauer

Regelmäßige Fluidanalysen erkennen 83 % der vermeidbaren hydraulischen Ausfälle, bevor sie auftreten. Wichtige Wartungsmaßnahmen umfassen:

- Vierteljährliche Partikelzählung zur Erkennung von Pumpenverschleiß unterhalb von 10 µm

- Jährliche Säurezahlprüfung (AN) zur Überwachung der Oxidation

- Echtzeit-Feuchtesensoren zur Verhinderung von Emulsifikation

Indem Filter bei 90 % Sättigungsschwelle und nicht in festen Intervallen ausgetauscht wurden, verlängerten Betreiber in einem zwölfmonatigen Feldversuch die Lebensdauer der Flüssigkeit um 40 %, ohne die Zuverlässigkeit zu beeinträchtigen.

Frequently Asked Questions (FAQ)

Was ist eine hydraulische Druckeinheit (HPU)?

Eine hydraulische Druckeinheit ist ein System, das elektrische Energie in gesteuerten hydraulischen Druck umwandelt und es Industriemaschinen ermöglicht, effizient erhebliche Kräfte zu erzeugen.

Wie findet das Pascalsche Gesetz Anwendung in hydraulischen Systemen?

Das Pascalsche Gesetz besagt, dass Druck, der auf eine eingeschlossene Flüssigkeit ausgeübt wird, gleichmäßig übertragen wird, wodurch kleine Kräfte in hydraulischen Systemen eine größere Kraftvervielfachung erzeugen können.

Warum sind Pumpen mit variabler Verdrängung energieeffizienter?

Pumpen mit variabler Verdrängung können die Durchflussmenge je nach Bedarf anpassen, wodurch der Energieverbrauch reduziert wird, da das System nicht gezwungen ist, einen konstanten Durchfluss aufrechtzuerhalten, wenn dieser nicht benötigt wird.

Welche Rolle spielt die Hydraulikflüssigkeit für die Effizienz des Systems?

Hydraulikflüssigkeit überträgt Leistung, schmiert Teile und leitet Wärme ab, wobei Fortschritte bei den Flüssigkeitsformulierungen zu einer Verringerung der Energieverluste und einer verbesserten Effizienz führen.

Wie kann die Effizienz eines Hydrauliksystems optimiert werden?

Die Effizienz kann verbessert werden, indem Zustandsüberwachungssensoren, verstellbare Verdrängerpumpen verwendet werden, regelmäßige Fluidanalysen durchgeführt werden und eine ordnungsgemäße Systemintegration sowie Wartung sichergestellt ist.

Inhaltsverzeichnis

- Wie hydraulische Aggregat effiziente mechanische Energie bereitstellen

- Kernprinzipien: Pascals Gesetz und Flüssigkeits-basierte Kraftmultiplikation

- Wesentliche Komponenten eines Hydrauliksystems und ihre Funktionen

- Die Rolle des Hydraulikfluids für Effizienz und Lebensdauer des Systems

-

Frequently Asked Questions (FAQ)

- Was ist eine hydraulische Druckeinheit (HPU)?

- Wie findet das Pascalsche Gesetz Anwendung in hydraulischen Systemen?

- Warum sind Pumpen mit variabler Verdrängung energieeffizienter?

- Welche Rolle spielt die Hydraulikflüssigkeit für die Effizienz des Systems?

- Wie kann die Effizienz eines Hydrauliksystems optimiert werden?