Come le Unità di Potenza Idraulica Forniscono Energia Meccanica Efficiente

Il Ruolo delle Unità di Potenza Idraulica negli Attuali Utensili Industriali

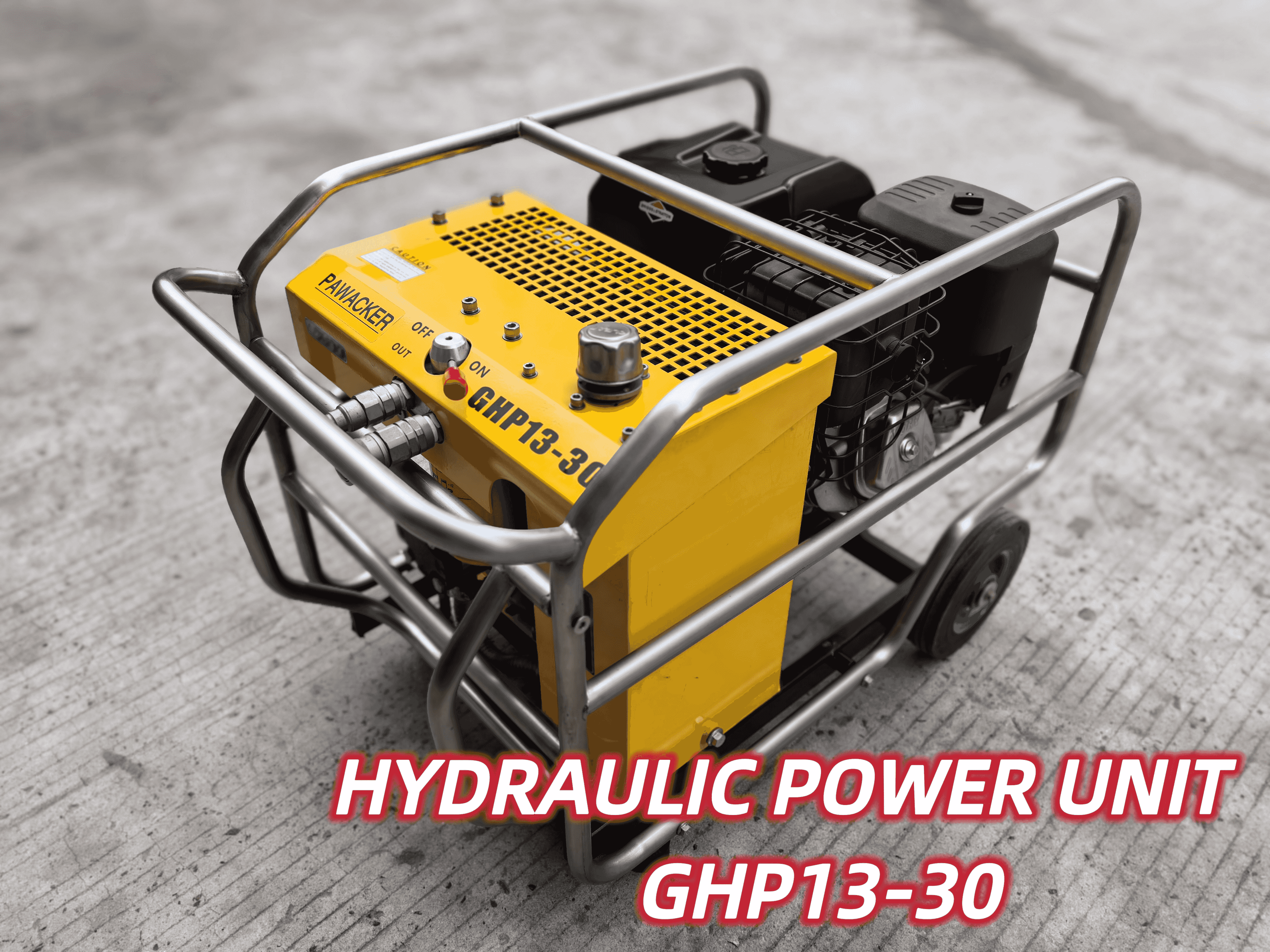

Le unità idrauliche o HPUs sono fondamentalmente ciò che mantiene in funzione la maggior parte delle macchine industriali, trasformando l'energia elettrica in pressione idraulica controllata quando necessario. Questi sistemi piccoli ma potenti permettono a macchinari come presse per la stampatura dei metalli e attrezzature per movimenti di terra di generare pressioni ben oltre i 10.000 psi. Test recenti effettuati dall'IHRC nel 2024 hanno mostrato però un dato interessante: le attuali HPUs offrono circa il 23% di potenza aggiuntiva per unità di volume rispetto ai vecchi sistemi pneumatici. Questo fa tutta la differenza nei luoghi ristretti dove ogni centimetro conta, sia nei piani di lavoro in fabbrica che nei cantieri.

Principio di Funzionamento: Conversione dell'Energia nei Sistemi Idraulici

Le HPUs funzionano secondo la legge di Pascal, trasmettendo la pressione uniformemente attraverso un fluido confinato. Un motore elettrico aziona una pompa che comprime l'olio idraulico, il quale trasferisce poi l'energia agli attuatori con perdite minime per attrito. Secondo studi di dinamica dei fluidi, i sistemi ottimizzati raggiungono un'efficienza meccanica compresa tra l'85% e il 92%, mantenendo stabile la viscosità e la temperatura del fluido.

Integrazione di motori elettrici e pompe nelle unità idrauliche

La sinergia tra motore e pompa determina l'efficienza complessiva:

- I motori brushless a corrente continua riducono gli sprechi energetici del 15% rispetto ai modelli ad induzione in corrente alternata (IHRC 2023)

- Le pompe a pistoni assiali mantengono un'efficienza volumetrica del 94% durante il funzionamento continuo

- I controllori intelligenti regolano l'erogazione della pompa in base alla domanda in tempo reale, riducendo le perdite a vuoto del 40%

Strategie per ottimizzare l'efficienza delle unità idrauliche

- Installare sensori di monitoraggio dello stato per rilevare le variazioni di viscosità

- Utilizzare pompe a cilindrata variabile negli scenari di carico parziale

- Pianificare analisi del fluido trimestrali per prevenire il degrado da ossidazione

- Installare pompe a ingranaggi elicoidali dove è fondamentale un flusso privo di pulsazioni

Uno studio di caso dell'Istituto Idraulico (2023) ha mostrato che questi metodi migliorano collettivamente l'efficienza del sistema del 18–30% nelle applicazioni minerarie e manifatturiere.

Principi Fondamentali: Legge di Pascal e Moltiplicazione della Forza a Mezzo di Fluido

Comprensione della Legge di Pascal nella Trasmissione della Forza Idraulica

Il funzionamento dei sistemi idraulici dipende in larga misura da ciò che è noto come la legge di Pascal, formulata già nel XVII secolo. L'idea di base è abbastanza semplice: quando si applica una pressione a un fluido che non può fuoriuscire, questa si distribuisce uniformemente ovunque all'interno del sistema. Ciò che rende questo principio così utile per l'idraulica è la possibilità di trasformare piccole forze in forze molto più grandi. Si consideri un sistema semplice: applicando appena 100 libbre per pollice quadrato su un pistone con un'area di un pollice quadrato, si ottengono immediatamente 100 libbre di forza spingente. Ora si immagini di collegare la stessa fonte di pressione a un pistone più grande, con un'area di dieci pollici quadrati. All'improvviso si parla di mille libbre di forza! Un vantaggio meccanico notevole per un principio così semplice. La maggior parte degli ingegneri sa che questa relazione diretta tra forza, pressione e area consente agli apparecchi idraulici di essere scalati verso l'alto o verso il basso secondo necessità, mantenendo comunque buoni livelli di efficienza nella maggior parte delle applicazioni.

Come i fluidi pressurizzati consentono un'elevata potenza in uscita con un minimo apporto in ingresso

Gli oli idraulici non comprimono molto, il che significa che la maggior parte dell'energia viene trasferita direttamente dove deve andare. Questa proprietà consente ai sistemi di creare una moltiplicazione di forza impressionante senza bisogno di parti meccaniche complicate. Prendiamo ad esempio una configurazione standard del cilindro con una differenza di superficie di 20 a 1. Con la giusta pressione applicata, un tale sistema può effettivamente sollevare oggetti che pesano venti volte quello che era stato originariamente messo dentro. Ma tenete presente che le prestazioni effettive variano a seconda dello spessore dell'olio e della sua capacità di sopportare il calore. Quando i sistemi si riscaldano troppo o si formano perdite, tutta quella pressione inizia a diminuire, motivo per cui i controlli regolari sono così importanti nelle ambientazioni industriali. Le apparecchiature più recenti sono state progettate per ridurre le perdite di energia causate dall'attrito, ottenendo oggi un'efficienza di circa l'85-95 per cento. E' molto meglio di quanto abbiano mai fatto i sistemi meccanici della vecchia scuola, anche se nessuno dice che sia perfetto.

Componenti essenziali di un sistema idraulico e le loro funzioni

Pompe idrauliche: tipi, prestazioni e confronto dell'efficienza

Le pompe idrauliche costituiscono il cuore di ogni unità di potenza idraulica, convertendo l'energia meccanica in pressione del fluido. Tre tipi principali di pompe dominano le applicazioni industriali:

| Tipo di pompa | Intervallo di pressione (psi) | Efficienza | Caso d'uso ideale |

|---|---|---|---|

| Ingranaggio | 500–3.000 | 85–90% | Sistemi con sensibilità ai costi |

| A palette | 1.000–5.000 | 90–95% | Macchinari a media pressione |

| Pistone | 3.000–10.000+ | 95–98% | Operazioni ad alta precisione |

Le pompe a ingranaggi offrono un costo contenuto ma una capacità di pressione limitata, mentre le pompe a pistoni garantiscono un'efficienza ineguagliabile per sistemi con carichi elevati. Uno studio del Fluid Power Institute del 2023 ha rilevato che il passaggio da pompe a ingranaggi a pompe a pistoni può ridurre il consumo energetico del 18% in applicazioni ad alto regime.

Cilindri, valvole e tubi flessibili: abilitano il trasferimento di forza affidabile

I cilindri idraulici sostanzialmente trasformano la pressione del fluido in un movimento lineare. Alcuni modelli pesanti utilizzati nell'ambito minerario possono gestire carichi ben superiori a 500 tonnellate, anche se i valori esatti variano a seconda dell'applicazione. Le valvole di controllo direzionale gestiscono svariati tassi di flusso, a volte raggiungendo circa 100 galloni al minuto. Nel frattempo, le valvole di sicurezza intervengono come protezione contro il sovraccarico del sistema deviando il fluido in eccesso quando la pressione diventa troppo elevata. Per sistemi ad alta pressione, i produttori solitamente specificano tubi flessibili con margini di sicurezza intorno al rapporto 4:1. Questo aiuta a mantenere tutto perfettamente sigillato anche quando le pressioni raggiungono i 6.000 pound per square inch. Ricerche settoriali indicano che una corretta scelta delle dimensioni delle valvole fa una differenza evidente in termini di efficienza produttiva. Un recente studio ha rilevato un miglioramento dei tempi di ciclo di circa il 22 percento per alcuni tipi di robot delle linee di assemblaggio quando le valvole erano state dimensionate correttamente fin dall'inizio.

Pompe a cilindrata fissa vs. pompe a cilindrata variabile: impatto sull'efficienza del sistema

Le pompe a cilindrata fissa mantengono costante la portata durante il funzionamento, condizione ideale per applicazioni che richiedono movimenti uniformi, come i nastri trasportatori nei processi di assemblaggio. D'altra parte, le pompe a cilindrata variabile possono effettivamente modificare la quantità di fluido erogato in base alle esigenze istantanee. Questa capacità riduce notevolmente gli sprechi di energia in presenza di carichi di lavoro variabili nel corso della giornata. I dati lo confermano: molti rapporti industriali indicano un consumo energetico inferiore dal terzo fino a quasi la metà in tali situazioni. Si consideri l'equipaggiamento edile, ad esempio: gli escavatori dotati di tecnologia a cilindrata variabile tendono a risparmiare circa il 12 percento sui costi del carburante quando operano a regime parziale, rispetto ai modelli più datati con cilindrata fissa.

Integrazione del sistema per prestazioni e affidabilità massime

Per prestazioni ottimali del sistema idraulico è necessaria una precisa coordinazione tra i componenti:

- L'allineamento tra pompa e motore entro 0,002 pollici riduce al minimo le vibrazioni

- La filtrazione del fluido secondo gli standard di purezza ISO 4406 18/16/13 estende la vita dei componenti

- I controlli della temperatura che mantengono il fluido tra 120 e 180 °F ne prevengono la degradazione dovuta alla viscosità

I sistemi correttamente integrati raggiungono un tempo operativo del 95%, rispetto al 78% dei sistemi mal configurati. La manutenzione regolare di serbatoi, pompe, valvole, attuatori e sistemi di filtrazione riduce del 60% i fermi macchina non programmati negli impianti produttivi.

Il ruolo del fluido idraulico nell'efficienza e nella durata del sistema

Come il fluido idraulico trasmette potenza e gestisce il calore

Il fluido idraulico all'interno delle unità di potenza è fondamentalmente ciò che mantiene tutto in funzione regolare, trasferendo energia sotto pressione mentre svolge contemporaneamente tre compiti principali: trasmettere potenza, lubrificare le parti e dissipare il calore in eccesso. Quando parliamo del principio di Pascal in questo contesto, significa che questi fluidi possono effettivamente amplificare la forza applicata con quasi nessuna perdita di efficienza. Uno studio recente sulla dinamica dei fluidi condotto nel 2024 ha mostrato che le nuove formulazioni riducono lo spreco di energia di circa il 18 percento rispetto alle versioni precedenti. Cosa rende così valido questo prodotto? Assorbe tutto il calore generato da pompe e valvole prima che il surriscaldamento causi guasti. Alcune delle migliori miscele sintetiche rimangono stabili anche a temperature operative di 160 gradi Fahrenheit, risultato notevole se si considera l'usura quotidiana cui sono sottoposte.

Viscosità, Temperatura e Compromessi nella Selezione del Fluido

La selezione del fluido idraulico richiede un equilibrio tra gradi di viscosità e requisiti operativi:

- I fluidi ad alta viscosità offrono una migliore tenuta nelle pompe a ingranaggi, ma aumentano la resistenza durante gli avviamenti a freddo

- Le opzioni a bassa viscosità riducono le perdite per attrito del 12–15% nei gruppi oleodinamici compatti (rapporto CNtopa 2023)

- Additivi termicamente stabili prevengono il degrado della viscosità nei sistemi ad alto ciclo

I produttori adottano sempre più frequentemente fluidi ISO VG multigrado che regolano automaticamente la viscosità negli intervalli da -20 °F a 250 °F, eliminando la necessità di cambiare fluido in base alla stagione nei climi temperati.

Mantenere la qualità del fluido per prolungare la vita del sistema

L'analisi regolare del fluido rileva l'83% dei guasti idraulici prevenibili prima che si verifichino. Le principali pratiche di manutenzione includono:

- Conteggio delle particelle ogni trimestre per rilevare l'usura della pompa al di sotto dei 10 µm

- Analisi annuale del numero di acidi (AN) per monitorare l'ossidazione

- Sensori in tempo reale dell'umidità per prevenire l'emulsificazione

Sostituendo i filtri al raggiungimento della soglia di saturazione del 90% anziché a intervalli fissi, gli operatori in una prova sul campo della durata di 12 mesi hanno esteso la vita utile del fluido del 40% senza compromettere l'affidabilità.

Domande frequenti (FAQ)

Cos'è un'Unità di Potenza Idraulica (HPU)?

Un'Unità di Potenza Idraulica è un sistema che converte l'energia elettrica in pressione idraulica controllata, consentendo alle macchine industriali di generare forza significativa in modo efficiente.

A cosa serve la legge di Pascal nei sistemi idraulici?

La legge di Pascal afferma che la pressione applicata a un fluido confinato viene trasmessa uniformemente, permettendo a piccole forze di moltiplicarsi in forze maggiori nei sistemi idraulici.

Perché le pompe a cilindrata variabile sono più efficienti dal punto di vista energetico?

Le pompe a cilindrata variabile possono regolare la portata in base alla domanda, riducendo il consumo energetico evitando di mantenere un flusso costante quando non necessario.

Qual è il ruolo del fluido idraulico nell'efficienza del sistema?

Il fluido idraulico trasmette potenza, lubrifica le parti e disperde il calore; grazie ai progressi nelle formulazioni dei fluidi si è ottenuta una riduzione dell'energia sprecata e un'efficienza migliorata.

Come può essere ottimizzata l'efficienza del sistema idraulico?

L'efficienza può essere migliorata utilizzando sensori di monitoraggio dello stato, pompe a cilindrata variabile, effettuando regolari analisi del fluido e garantendo un corretto integrazione del sistema e una adeguata manutenzione.

Indice

- Come le Unità di Potenza Idraulica Forniscono Energia Meccanica Efficiente

- Principi Fondamentali: Legge di Pascal e Moltiplicazione della Forza a Mezzo di Fluido

-

Componenti essenziali di un sistema idraulico e le loro funzioni

- Pompe idrauliche: tipi, prestazioni e confronto dell'efficienza

- Cilindri, valvole e tubi flessibili: abilitano il trasferimento di forza affidabile

- Pompe a cilindrata fissa vs. pompe a cilindrata variabile: impatto sull'efficienza del sistema

- Integrazione del sistema per prestazioni e affidabilità massime

- Il ruolo del fluido idraulico nell'efficienza e nella durata del sistema

-

Domande frequenti (FAQ)

- Cos'è un'Unità di Potenza Idraulica (HPU)?

- A cosa serve la legge di Pascal nei sistemi idraulici?

- Perché le pompe a cilindrata variabile sono più efficienti dal punto di vista energetico?

- Qual è il ruolo del fluido idraulico nell'efficienza del sistema?

- Come può essere ottimizzata l'efficienza del sistema idraulico?